Os motores elétricos são valiosos para a eficiência operacional de fábricas, instalações de tratamento de água e até mesmo operações de mineração. Para manter a segurança e a longevidade dos equipamentos, a gestão eficaz dos motores torna-se fundamental. Os quadros de comando MCC (quadros de centro de controle de motores) especializam-se no controle centralizado, proteção e automação de múltiplos motores. Esse elemento de controle resolve problemas como pontos de controle muito distantes entre si, falhas frequentes demais e perda de energia ineficiente. Os quadros de comando MCC não são quadros de uso geral e devem ser utilizados na gestão industrial de motores. Como fabricante profissional de equipamentos elétricos, a GPSwitchgear aperfeiçoa o projeto dos quadros de comando MCC para atender a uma ampla gama de aplicações de gestão de motores, desde pequenas oficinas até grandes instalações industriais. Neste artigo, analisaremos de que forma o quadro de comando MCC melhora a gestão de motores de diversas maneiras.

A gestão de motores sempre foi feita de maneira descentralizada e ainda o é. Cada motor possui um controlador local. Isso resulta em múltiplos pontos de operação, fiação complicada e altos custos de gerenciamento. O quadro de comando MCC resolve esse problema ao centralizar o controle. Dependendo do modelo, de 10 a 50 motores podem ser controlados em um único armário ou conjunto de armários. Cada motor possui um módulo de controle dedicado no quadro MCC, e os operadores podem controlar a partida, parada e ajuste de velocidade do motor por meio de uma única Interface Homem-Máquina (HMI) ou botões locais. Em uma planta de processamento de alimentos, por exemplo, os operadores podem controlar 20 motores de esteiras transportadoras e acionar todos os motores a partir de uma única sala de controle, em vez de caminhar até 20 painéis de controle locais. Essa centralização reduz definitivamente o tempo e esforço operacional e simplifica a fiação. O quadro MCC reduz o uso de cabos em 40 a 60 por cento, diminuindo assim os custos de instalação e erros de fiação. O quadro MCC também permite que os operadores controlem os motores por meio de protocolos industriais de comunicação remota e acessem o gerenciamento a partir de um sistema SCADA. Isso aumenta o controle operacional.

Sobrecarga, curtos-circuitos, perda de fase e subtensão são falhas que podem ocorrer em motores e, se não forem atendidas, podem levar a danos no motor, perdas operacionais e até riscos de segurança. Para auxiliar na gestão do motor, o quadro MCC integra funções completas de proteção do motor em cada módulo de controle de motor. Esses módulos incorporam as seguintes funções de proteção: 1) Proteção contra sobrecarga: relés térmicos de sobrecarga ou protetores eletrônicos avaliam as correntes e desligam o motor quando é detectado um fluxo de corrente excessiva mantido por um período predeterminado, definido para evitar danos aos enrolamentos do motor. 2) Proteção contra curto-circuito: os danos ao motor e à fiação do circuito são evitados interrompendo rapidamente o circuito por meio de disjuntores ou fusíveis integrados nos módulos de controle do motor. 3) Proteção contra perda de fase: a alimentação elétrica pode ser monitorada e o motor parado quando uma fase é perdida, o que evita o superaquecimento em questão de minutos durante a operação monofásica. 4) A proteção contra subtensão/sobretensão protegerá o isolamento do motor e as partes mecânicas desligando o motor ou emitindo um alarme durante tensões de alimentação excessivas e será acionada por baixa tensão.

Considere uma bomba para uma estação de tratamento de água. Se o motor da bomba conectado a um quadro MCC perder uma fase, o quadro interrompe rapidamente o motor e emite um alerta. Isso evita reparos custosos e impede que o fornecimento de água da estação seja interrompido. O quadro MCC da GPSwitchgear utiliza componentes de proteção com tempos de resposta inferiores a 0,01 segundos para detecção e proteção confiável contra falhas.

Para gerenciar motores de forma eficiente, a visibilidade do seu status operacional em tempo real é crucial para evitar problemas potenciais que possam se transformar em falhas graves. Reconhecendo isso, o quadro de distribuição MCC integra sensores de monitoramento juntamente com capacidades de coleta de dados. Cada módulo de controle de motor no quadro MCC possui sensores que monitoram indicadores críticos, como corrente e tensão do motor, temperatura, potência, velocidade e tempo de operação. Essas informações chegam ao controlador principal do quadro MCC, são exibidas na IHM (Interface Homem-Máquina) e armazenadas no banco de dados local para referência futura. Esses dados podem ser usados para avaliar o desempenho do motor; por exemplo, um aumento na corrente do motor pode indicar desgaste dos rolamentos, enquanto um aumento na temperatura do enrolamento pode diagnosticar deterioração do isolamento. Esse recurso de monitoramento em tempo real facilita a manutenção preditiva. A reparação ou substituição de componentes do motor pode ser realizada muito mais próxima da necessidade real, em vez da manutenção programada, que pode ocorrer cedo demais ou tarde demais em relação às condições reais, reduzindo os custos de manutenção do motor e prolongando sua vida útil. O quadro de distribuição MCC também é capaz de analisar dados e prever tendências.

Cada indústria tem custos operacionais de energia. Para todos os setores, esses custos incluem o consumo de energia, sendo que os motores industriais consomem entre 60 e 70% da eletricidade. O quadro de comando de motores (MCC) desempenha um papel fundamental na gestão dos motores, otimizando a eficiência energética de diversas maneiras. Em primeiro lugar, os quadros MCC incorporaram drives de frequência variável (VFDs) nos módulos de controle de motor. Os VFDs permitem controlar a velocidade do motor em todas as fases da demanda de carga. Em vez de manter o motor funcionando em velocidade máxima, os VFDs permitem que ele opere mais lentamente durante períodos de baixa demanda. Por exemplo, em uma fábrica, um motor de ventilador pode precisar operar apenas a 70% da velocidade durante períodos de baixa demanda. O consumo de energia do motor durante esses períodos pode ser reduzido em 30-50% com o uso de um VFD, em comparação com uma operação de velocidade fixa. Além disso, o quadro MCC pode monitorar o fator de potência dos motores, e módulos de correção do fator de potência (PFC) desnecessários podem ser integrados: se o fator de potência for muito baixo devido à potência reativa do enrolamento do motor, as perdas de energia no sistema de alimentação podem ser compensadas. Por fim, o quadro MCC possui monitoramento de dados para identificar motores que estão desperdiçando energia. Por exemplo, um motor com consumo de energia anormalmente alto e ineficiente pode necessitar de substituição ou reparo.

O uso do Quadro de Comando e Controle (MCC) pode economizar de 10 a 20% nos custos totais de eletricidade de uma instalação e proporcionar um gerenciamento de motores eficiente e contínuo. O Quadro MCC da GPSwitchgear também fornece relatórios detalhados de consumo e economia de energia, permitindo que os gestores das instalações acompanhem e otimizem ainda mais o uso de energia.

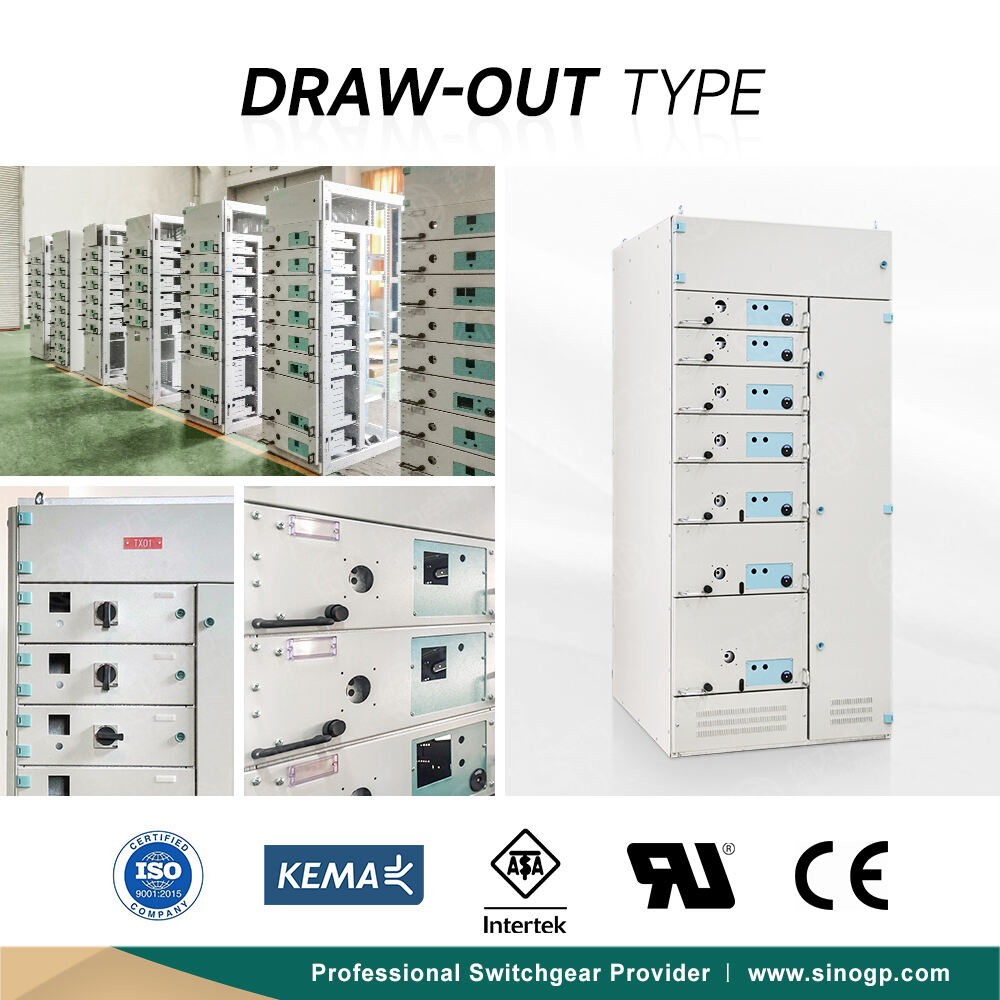

A mudança é constante na indústria, assim como a flexibilidade necessária nos quadros de comando MCC para se adaptar a sistemas de motores em constante evolução. Cada módulo de controle de motor no quadro MCC é uma unidade padrão extraível, o que significa que, quando um módulo apresenta falha, os operadores o desconectam e o substituem por um sobressalente, restabelecendo o funcionamento do motor em 10-15 minutos. Em sistemas não modulares, esse período pode levar de 1 a 2 horas. Isso melhora a continuidade da produção, já que o tempo de inatividade é significativamente reduzido. Além disso, o design modular permite a expansão do sistema de motores sem complicações. Por exemplo, se os operadores precisarem adicionar mais motores, podem fazê-lo sem alterar a fiação existente ou os componentes do quadro MCC, promovendo ajustes rápidos do sistema. Um exemplo concreto é o caso da planta mencionada. Em vez de desenvolver um novo sistema de controle para acomodar a expansão do quadro MCC, o próprio quadro pode suportar a expansão do sistema com 5 novos módulos de controle de motor que podem ser adicionados. A confiabilidade é ainda maior com o design modular, pois as falhas nos drivers dos sistemas de motores são isoladas.

O quadro MCC da GPSwitchgear incorpora peças modulares de alta qualidade, com validação rigorosa de compatibilidade, permitindo intercâmbio perfeito e adição de novos componentes, aumentando assim a gestão flexível e confiável de motores.

Notícias em Destaque

Notícias em Destaque2026-02-02

2026-01-23

2026-01-20

2026-01-18

2026-01-16

2026-01-15