Los motores eléctricos son fundamentales para la eficiencia operativa de plantas manufactureras, instalaciones de tratamiento de aguas e incluso operaciones mineras. Para mantener la seguridad y la durabilidad del equipo, la gestión eficaz de motores se vuelve primordial. Los cuadros de control de motores (MCC Switchboards) se especializan en el control centralizado, protección y automatización de múltiples motores. Este elemento de control resuelve problemas como puntos de control demasiado distantes entre sí, fallos demasiado frecuentes y pérdidas por energía ineficiente. Los cuadros MCC no son tableros de uso general y deben utilizarse exclusivamente en la gestión de motores industriales. Como fabricante profesional de equipos eléctricos, GPSwitchgear perfecciona el diseño de cuadros MCC para adaptarse a una amplia gama de aplicaciones de gestión de motores, desde pequeños talleres hasta grandes instalaciones industriales. En este artículo, analizaremos de qué manera el cuadro MCC mejora la gestión de motores de varias formas.

La gestión de motores ha sido y sigue siendo descentralizada. Cada motor tiene un controlador local. Esto conlleva múltiples puntos de operación, cableado complicado y altos costos de gestión. El cuadro de distribución MCC resuelve este problema mediante la centralización del control. Dependiendo del modelo, se pueden controlar entre 10 y 50 motores en un solo armario o batería de armarios. Cada motor dispone de un módulo de control dedicado en el cuadro MCC, y los operadores pueden controlar el arranque, parada y ajuste de velocidad del motor a través de una única interfaz hombre-máquina (HMI) o botones pulsadores locales. Por ejemplo, en una planta de procesamiento de alimentos, los operadores pueden controlar 20 motores de cintas transportadoras e interruptores desde una única sala de control, en lugar de desplazarse a 20 paneles de control locales. Esta centralización reduce sin duda el tiempo y esfuerzo operativos y simplifica el cableado. El cuadro MCC reduce el uso de cables entre un 40 y un 60 por ciento, lo que disminuye los costos de instalación y los errores de cableado. Además, el cuadro MCC permite a los operadores controlar los motores mediante protocolos industriales de comunicación remota y acceder a su gestión desde un sistema SCADA. Esto mejora el control operativo.

La sobrecarga, los cortocircuitos, la pérdida de fase y la baja tensión son fallos que pueden ocurrir en motores y, si no se atienden, pueden provocar daños en el motor, pérdidas operativas e incluso riesgos de seguridad. Para ayudar en la gestión del motor, el cuadro MCC integra funciones completas de protección del motor en cada módulo de control de motor. Estos módulos incorporan las siguientes funciones de protección: 1) Protección contra sobrecarga: los relés térmicos de sobrecarga o los protectores electrónicos evalúan las corrientes y desconectan el motor cuando se detecta un flujo de corriente excesivo que se mantiene durante un período predeterminado, ajustado para evitar dañar los devanados del motor. 2) Protección contra cortocircuitos: se evita el daño al motor y al cableado del circuito mediante la interrupción rápida de los circuitos utilizando interruptores automáticos o fusibles integrados en los módulos de control del motor. 3) Protección contra pérdida de fase: se puede monitorear la alimentación eléctrica y detener el motor cuando se pierde una fase, lo cual prevendrá el sobrecalentamiento en cuestión de minutos durante el funcionamiento en monofásica. 4) La protección contra baja tensión/alta tensión protegerá el aislamiento del motor y sus partes mecánicas al detener el motor o emitir una alarma ante una tensión de alimentación excesiva, y se activa también ante tensiones bajas.

Considere una bomba para una planta de tratamiento de agua. Si el motor de una bomba conectado a un cuadro MCC pierde una fase, el cuadro detiene rápidamente el motor y emite una alerta. Esto evita reparaciones costosas y evita que el suministro de agua de la planta se agote. El cuadro MCC de GPSwitchgear utiliza componentes de protección con tiempos de respuesta dentro de 0,01 segundos para una detección y protección confiables ante fallas.

Para gestionar eficientemente los motores, es fundamental tener visibilidad del estado de funcionamiento en tiempo real, a fin de prevenir posibles problemas que podrían convertirse en fallas graves. Conscientes de esto, el tablero MCC integra sensores de monitoreo junto con capacidades de recolección de datos. Cada módulo de control de motor en el tablero MCC cuenta con sensores que supervisan indicadores críticos como la corriente y el voltaje del motor, temperatura, potencia, velocidad y tiempo de operación. Esta información llega al controlador principal del tablero MCC, se muestra en la interfaz HMI y se almacena en la base de datos local para futuras referencias. Estos datos pueden utilizarse para evaluar el rendimiento del motor; por ejemplo, un aumento en la corriente del motor puede indicar desgaste en los cojinetes, mientras que un incremento en la temperatura del devanado puede diagnosticar un deterioro del aislamiento. Esta función de monitoreo en tiempo real facilita el mantenimiento predictivo. La reparación o sustitución de componentes del motor puede realizarse mucho más cerca del momento real de necesidad, en contraste con el mantenimiento programado, que podría ser demasiado temprano o demasiado tardío según las condiciones reales, reduciendo así los costos de mantenimiento y extendiendo la vida útil del motor. El tablero MCC también es capaz de analizar datos y predecir tendencias.

Cada industria tiene costos operativos de energía. Para cada industria, estos deben incluir los costos de consumo energético, siendo los motores industriales responsables del consumo del 60 al 70 % de la electricidad. El cuadro de control de motores (MCC) desempeña un papel fundamental en la gestión de los motores al optimizar la eficiencia energética de múltiples formas. En primer lugar, los cuadros MCC han integrado variadores de frecuencia (VFD) en los módulos de control de motor. Los VFD permiten controlar la velocidad del motor durante cada fase de demanda de carga. En lugar de hacer funcionar el motor a plena velocidad, los VFD permiten que el motor funcione más lentamente durante periodos de baja demanda. Por ejemplo, en una fábrica, un motor de ventilador podría necesitar funcionar solo al 70 % de su velocidad durante periodos de baja demanda. El consumo de energía del motor durante estos periodos puede reducirse entre un 30 y un 50 % mediante el uso de un VFD, en comparación con un funcionamiento a velocidad fija. Además, el cuadro MCC puede supervisar el factor de potencia de los motores, y se pueden integrar módulos de corrección del factor de potencia (PFC): si el factor de potencia es demasiado bajo debido a la potencia reactiva del devanado del motor, se puede compensar la pérdida de energía en el sistema de suministro. Por último, el cuadro MCC dispone de monitoreo de datos para identificar motores que están desperdiciando energía. Por ejemplo, un motor con un consumo de potencia anormalmente alto y que es ineficiente podría necesitar ser reemplazado o reparado.

El uso del cuadro de distribución MCC puede ahorrar a una instalación entre un 10 y un 20 % en los costos totales de electricidad y proporciona una gestión de motores eficiente y sin interrupciones. El cuadro de distribución MCC de GPSwitchgear también ofrece informes detallados sobre el consumo y ahorro de energía, lo que permite a los responsables de instalaciones controlar y optimizar aún más el uso energético.

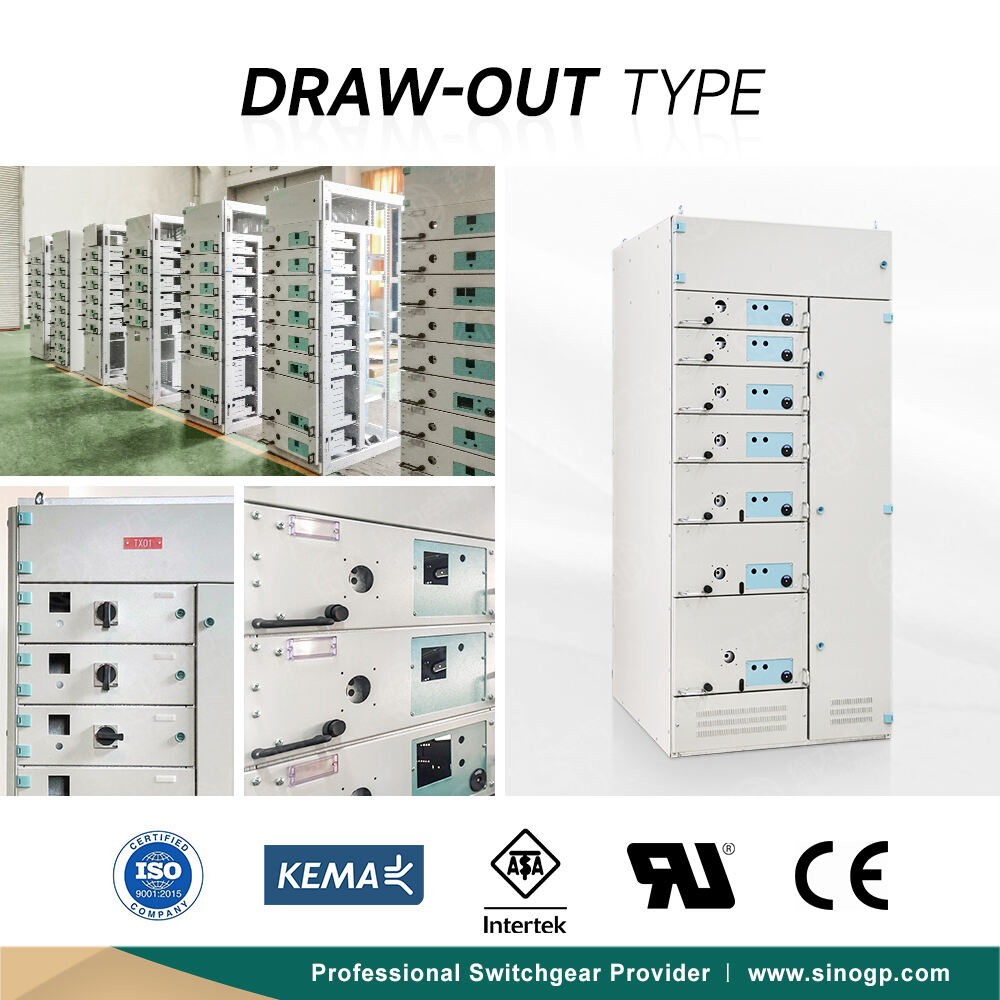

El cambio es constante en la industria, al igual que la flexibilidad necesaria en los cuadros de control de motores (MCC) para adaptarse a sistemas de motor cambiantes. Cada módulo de control de motor en el cuadro MCC es una unidad extraíble estándar, lo que significa que cuando un módulo falla, los operadores lo desconectan y lo reemplazan por uno de repuesto, volviendo a poner en funcionamiento el motor en 10-15 minutos. En los sistemas no modulares, este periodo puede ser de 1-2 horas. Esto mejora la continuidad de la producción ya que el tiempo de inactividad se reduce significativamente. Además, el diseño modular permite una expansión sencilla del sistema de motor. Por ejemplo, si los operadores necesitan añadir más motores, pueden hacerlo sin modificar el cableado existente ni los componentes del cuadro MCC, lo que facilita ajustes rápidos del sistema. Un caso concreto es el ejemplo de la planta: en lugar de desarrollar un nuevo sistema de control para acomodar la expansión del cuadro MCC, este puede gestionar la ampliación del sistema mediante 5 nuevos módulos de control de motor que pueden añadirse. La fiabilidad se ve además reforzada con el diseño modular, ya que el fallo en los accionamientos del sistema de motor queda aislado.

El cuadro de distribución MCC de GPSwitchgear incorpora piezas modulares de alta calidad, con validación rigurosa de compatibilidad, permitiendo una intercambiabilidad perfecta y la adición de componentes nuevos, mejorando así la gestión flexible y confiable de motores.

Noticias Calientes

Noticias Calientes2026-02-02

2026-01-23

2026-01-20

2026-01-18

2026-01-16

2026-01-15