Elektriske motorer er viktige for driftseffektiviteten i produksjonsanlegg, anlegg for vannrensing og til og med gruvedrift. For å opprettholde sikkerhet og utstyrslivslengde, blir effektiv motorstyring avgjørende. MCC-skap (motorstyringssentraler) spesialiserer seg på sentralstyring, beskyttelse og automatisering av flere motorer. Dette kontrollelementet løser problemer som kontrollpunkter som er for langt fra hverandre, for hyppige feil og tap av ineffektiv energi. MCC-skap er ikke allmennbruksskap og må brukes i industriell motorstyring. Som profesjonell produsent av elektrisk utstyr har GPSwitchgear forbedret designet av MCC-skap for å passe til ulike typer motorstyring, fra små verksteder til store industrielle anlegg. I dette innlegget ser vi på hvordan MCC-skapet forbedrer motorstyring på flere måter.

Styring av motorer har vært og er fremdeles gjort på en desentralisert måte. Hver motor har en lokal regulator. Dette fører til flere driftspunkter, kompliserte kabler og høye driftskostnader. MCC-stasjonsbordet løser dette problemet ved å sentralisere kontrollen. Avhengig av modell kan 10 til 50 motorer styres i ett enkelt skap eller skapbank. Hver motor har en dedikert kontrollmodul i MCC-stasjonsbordet, og operatører kan styre motorens start, stopp og hastighetsjustering via ett menneske-maskin-grensesnitt (HMI) eller lokale trykknapper. I et matprosesseringsanlegg kan for eksempel operatører styre 20 transportbåndmotorer og slå av og på alle motorene fra ett kontrollrom, i stedet for å gå til 20 lokale kontrollpaneler. Denne sentraliseringen reduserer definitivt operasjonstid og innsats, og forenkler kabling. MCC-stasjonsbordet reduserer bruk av kabler med 40 til 60 prosent, noe som senker installasjonskostnader og kablingssfeil. MCC-stasjonsbordet gjør også at operatører kan styre motorer via fjernindustrielle kommunikasjonsprotokoller og få tilgang til styring fra et SCADA-system. Dette forbedrer driftskontrollen.

Overbelastning, kortslutninger, fasebrist og lav spenning er feil som kan oppstå på motorer, og hvis de ikke behandles, kan føre til motorskader, driftstap og til og med sikkerhetsrisiko. For å støtte motorstyring integrerer MCC-skapet full motorbeskyttelse i hver motorstyringsmodul. Disse modulene inneholder følgende beskyttelsesfunksjoner: 1) Overbelastningsbeskyttelse: termiske overbelastningsreléer eller elektroniske beskyttere vurderer strømmer og kobler ut motoren når overstrøm oppdages og vedvarer i en forhåndsbestemt periode som er satt for å unngå skade på motorviklingene. 2) Kortslutningsbeskyttelse: motor- og kretsløpskablingsskader forhindres ved rask avbrytning av kretsen ved hjelp av brytere eller sikringer som er integrert i motorstyringsmodulene. 3) Fasebristbeskyttelse: strømforsyningen kan overvåkes og motoren stoppes hvis en fase går tapt, noe som vil forhindre overoppheting innen få minutter under enfasedrift. 4) Lavspennings/høy-spenningsbeskyttelse vil beskytte motorsikring og mekaniske deler ved å slå av motoren eller gi alarm ved overdreven forsyningspenning og aktiveres ved lav spenning.

Tenk på en pumpe for et vannbehandlingsanlegg. Hvis en pumpemotor koblet til et MCC-skap mister en fase, stopper skapet umiddelbart motoren og sender ut en alarm. Dette forhindrer kostbare reparasjoner og hindrer at vannforsyningen til anlegget tørr ut. MCC-skapet fra GPSwitchgear bruker beskyttelseskomponenter med reaksjonstider innen 0,01 sekund for pålitelig feiloppdagelse og beskyttelse.

For å effektivt administrere motorer, er det avgjørende med innsikt i deres driftstilstand i sanntid for å unngå potensielle problemer som kan utvikle seg til alvorlige feil. Med dette i mente integrerer MCC-skapet overvåkningssensorer sammen med datainnsamlingsfunksjoner. Hver motorstyringsmodul i MCC-skapet har sensorer som overvåker kritiske indikatorer som motorstrøm og spenning, temperatur, effekt, hastighet og driftstid. Denne informasjonen når hovedkontrolleren i MCC-skapet, vises på HMI-en og lagres i den lokale databasen for fremtidig referanse. Disse dataene kan brukes til å vurdere motorprestasjon; for eksempel kan en økning i motorstrøm tyde på lager-slitasje, mens en temperaturstigning i viklingene kan avdekke isolasjonsnedbrytning. Denne funksjonen for sanntidsovervåkning muliggjør prediktiv vedlikehold. Reparasjon/utskifting av motorer kan utføres mye nærmere det faktiske behovet i motsetning til planlagt vedlikehold, som kan være enten for tidlig eller for sent i forhold til de faktiske forholdene, noe som reduserer vedlikeholdskostnader og forlenger motorers levetid. MCC-skapet er også i stand til å analysere data og forutsi tendenser.

Hver bransje har energioperasjonskostnader. For alle industrier må disse kostnadene inkludere energiforbruk, der industrielle motorer forbruker mellom 60 og 70 prosent av strømmen. Styrestasjonsbordet (MCC) spiller en stor rolle i styringen av motorer ved å optimalisere energieffektiviteten på mange ulike måter. For det første har MCC-styrestasjonsbord integrerte variabelturtallsdrev (VFD-er) i motorkontrollmodulene. VFD-er gjør at man kan kontrollere motorens hastighet under hver belastningsfase. I stedet for at motoren kjører med full hastighet, lar VFD-er motoren gå saktere i perioder med lav etterspørsel. For eksempel kan en viftemotor i en fabrikk ha behov for å kjøre med 70 prosent hastighet i perioder med lav etterspørsel. Motorens energiforbruk i slike perioder kan reduseres med 30–50 prosent ved bruk av VFD sammenliknet med fast turtall. I tillegg kan MCC-styrestasjonsbordet overvåke motorers effektfaktor, og unødvendige effektfaktorkorrekasjonsmoduler (PFC) kan integreres: hvis effektfaktoren er for lav på grunn av reaktiv effekt fra motorviklingene, kan energitap i strømforsyningsystemet kompenseres. Til slutt har MCC-styrestasjonsbordet datamonitorering for å identifisere motorer som kaster bort energi. For eksempel kan en motor med uvanlig høyt effektforbruk og lav effektivitet trenge utskifting eller reparasjon.

Ved å bruke MCC-styringsbord kan en anlegg spare 10–20 % på totale strømkostnader og oppnå sømløs, kostnadseffektiv motorstyring. MCC-styringsbordet fra GPSwitchgear gir også detaljerte rapporter over energiforbruk og besparelser, slik at driftsledere kan spore og ytterligere optimere energiforbruket.

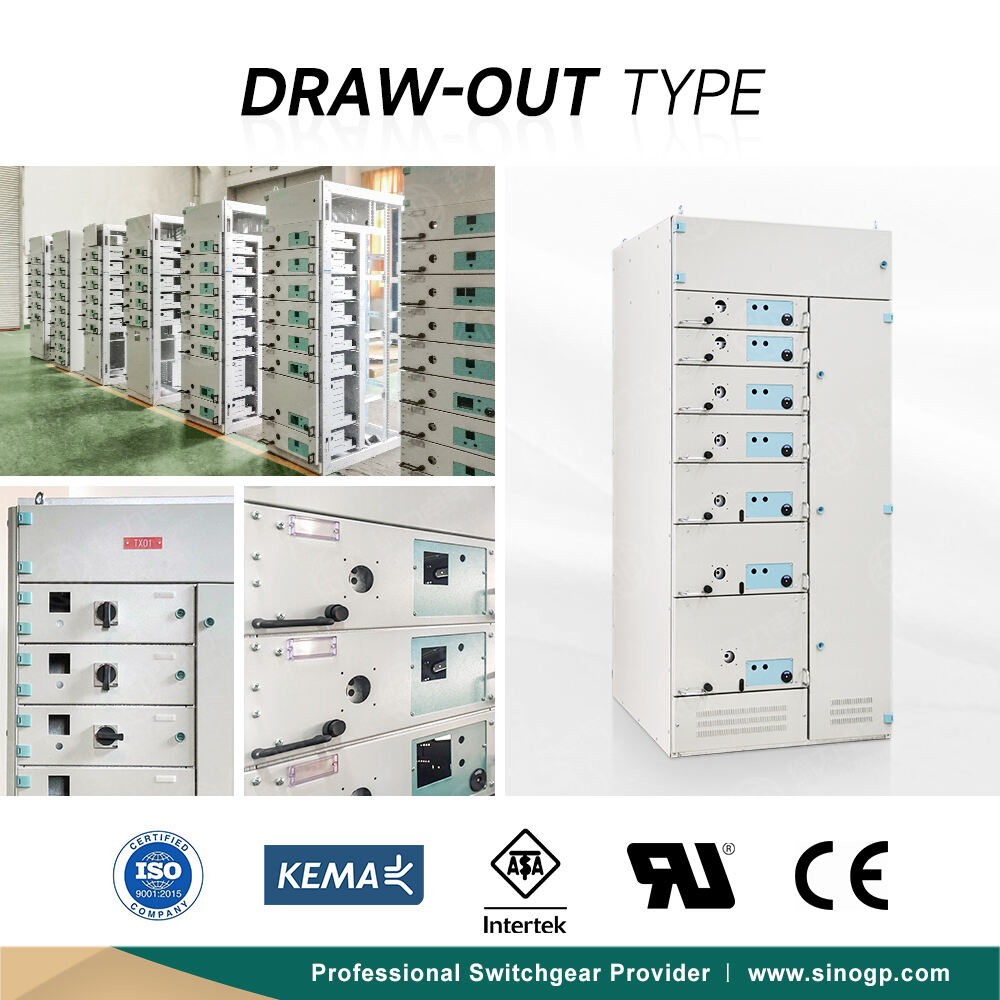

Endring er konstant i industrien, og det samme gjelder fleksibiliteten som trengs i MCC-stasjoner for å tilpasse seg endrende motorsystemer. Hvert motorstyringsmodul i MCC-stasjonen er en standard uttrekkbar enhet, noe som betyr at når et modul er defekt, kan operatørene koble det fra og erstatte det med et reservedel, og få motoren opp og kjøre igjen på 10–15 minutter. For ikke-modulære systemer kan denne tidsrammen være 1–2 timer. Dette forbedrer produksjonskontinuitet siden nedetid reduseres betraktelig. Videre muliggjør den modulære designen enkel utvidelse av motorsystemet. For eksempel kan operatørene legge til flere motorer uten å måtte endre eksisterende ledninger eller komponenter i MCC-stasjonen, noe som fremmer rask tilpasning av systemet. Et konkret eksempel er anlegget nevnt ovenfor. I stedet for å utvikle et nytt kontrollsystem for å håndtere utvidelsen av MCC-stasjonen, kan MCC-stasjonen takle systemutvidelsen med 5 nye motorstyringsmoduler som kan legges til. Påliteligheten ytterligere forbedres med den modulære designen, siden feil i motorsystemets drivere isoleres.

GPSwitchgear sitt MCC-skap inneholder førsteklasses modulære deler, med streng validering av kompatibilitet, noe som muliggjør problemfri utveksling og tillegging av nye komponenter, og dermed forbedrer fleksibel og pålitelig motorstyring.

Siste nytt

Siste nytt2026-02-02

2026-01-23

2026-01-20

2026-01-18

2026-01-16

2026-01-15