La résistance diélectrique d'un matériau, mesurée en kilovolts par millimètre (kV/mm), indique la quantité de champ électrique qu'un isolant peut supporter avant de se décomposer complètement. Pour les circuits fonctionnant à basse tension inférieure à 1 kV, les matériaux aux propriétés diélectriques élevées fonctionnent mieux. Les céramiques offrent généralement des résistances comprises entre 12 et 20 kV/mm, tandis que les plastiques renforcés de verre se situent autour de 10 à 15 kV/mm. Ces matériaux créent un bon tampon contre les courants électriques, même en cas de pics soudains de tension atteignant environ 150% des niveaux normaux selon des normes telles que la CEI 60664-1. L'humidité pose un vrai problème. L'humidité peut réduire l'efficacité de ces isolants de 15 à 30%, surtout dans les matériaux aux pores minuscules. C'est pourquoi les ingénieurs spécifient souvent des composites scellés pour des performances fiables à long terme. Lorsque l'isolation échoue en raison d'une résistance insuffisante, un suivi dangereux se produit. Cela crée des traces de carbone sur la surface du matériau qui ne disparaissent jamais, détruisant progressivement les qualités protectrices de l'isolation au fil du temps.

La rigidité mécanique des composants joue un rôle essentiel dans la prévention de l’usure progressive causée par les contraintes thermiques et les vibrations, qui constituent des facteurs majeurs d’incidents sur les isolants. Lorsque les matériaux subissent des cycles thermiques avec des variations de température supérieures à 50 degrés Celsius, ils se dilatent et se contractent de façon répétée, ce qui engendre des microfissures qui dégradent progressivement leurs propriétés électriques. Les matériaux composites rigides, tels que les époxydes chargés de minéraux dont le coefficient de dilatation thermique est inférieur à 30 parties par million par degré Celsius, conservent généralement une stabilité dimensionnelle et empêchent la propagation de ces fissures. La résistance aux vibrations revêt une importance tout aussi grande, notamment pour les équipements soumis à des essais conformément à des normes telles que la IEC 60068-2-6. Les environnements industriels sont souvent soumis à des vibrations comprises entre 5 et 200 hertz, mais des conceptions rigides peuvent supporter des accélérations allant jusqu’à 10 G sans fléchir ni se déformer, préservant ainsi des distances de fuite sûres et l’intégrité structurelle globale. Les composants conçus selon cette approche présentent généralement une durée de vie nettement supérieure à 100 000 cycles de fonctionnement, même dans des conditions sévères telles que celles rencontrées dans les centres de commande moteur des installations manufacturières.

| Propriété | Risque de défaillance en l'absence de rigidité | Performance des matériaux rigides |

|---|---|---|

| Cycles thermiques (Δ80 °C) | Formation de microfissures (– 70 % de taux de défaillance) | < 0,1 % de variation dimensionnelle |

| Vibrations (15 G) | Fissures par résonance (– 50 % de durée de vie) | résistance à la fatigue accrue de 10 fois |

| Contraintes combinées | Délamination et suivi (tracking) | Préserve l'intégrité diélectrique |

La distance de fuite désigne le trajet le plus court parcouru à la surface d’un isolant par un courant électrique. Cette mesure revêt une grande importance pour prévenir les phénomènes de suintement superficiel dans les environnements humides ou sales. Lorsque le sel provenant des zones côtières se mélange à la poussière et aux produits chimiques, ces substances forment des films conducteurs à la surface des matériaux. Dans des conditions d’humidité très élevée, cela peut augmenter considérablement les courants de fuite, parfois de plus de 60 %. C’est pourquoi les normes industrielles fixent certaines distances minimales de fuite. Pour des environnements standards, les recommandations s’établissent généralement entre 20 et 25 mm par kilovolt. En revanche, dans les zones fortement polluées, ces valeurs augmentent pour atteindre environ 31 à 40 mm par kilovolt. Les fabricants conçoivent fréquemment des composants dotés de surfaces rainurées ou ondulées afin d’allonger ce trajet et d’empêcher les contaminants de former des ponts conducteurs. Certains matériaux, tels que le caoutchouc silicone, possèdent des propriétés qui repoussent effectivement l’humidité, ce qui en fait des choix particulièrement adaptés pour les équipements basse tension destinés à une utilisation en extérieur ou dans des environnements industriels exposés inévitablement à des agents agressifs.

Les termes « distance d'isolement » et « chemin de fuite » désignent deux mesures de sécurité différentes mais liées dans les systèmes électriques. La distance d'isolement correspond à la distance minimale dans l'air entre des parties conductrices, tandis que le chemin de fuite est la distance la plus courte le long de la surface d'un matériau isolant. Ces distances sont cruciales, car la distance d'isolement empêche les étincelles de franchir les espaces lors des pics de tension, et le chemin de fuite évite que le courant ne circule le long de surfaces contaminées, comme celles recouvertes de poussière ou d'humidité. Prenons l'exemple d'un système fonctionnant à 600 volts : si la distance d'isolement n'est pas suffisante, des décharges électriques dangereuses se produisent immédiatement. En revanche, un chemin de fuite insuffisant entraîne, à terme, un phénomène encore plus grave : des traces carbonisées s'accumulent progressivement jusqu'à former un chemin conducteur. La plupart des normes industrielles exigent environ 5 à 8 millimètres de distance d'isolement et environ 15 millimètres de chemin de fuite par kilovolt. L'expérience pratique montre que le respect de ces deux valeurs réduit d'environ trois quarts le nombre d'incidents de court-circuit dans des environnements humides. Cette approche de protection double fait véritablement la différence en matière de fiabilité de l'isolement basse tension dans des conditions réelles d'utilisation.

Les isolateurs basse tension sont conçus pour des environnements opérationnels précis afin d'éviter les défaillances électriques. Différents types d'isolateurs répondent à des défis spécifiques selon les applications, garantissant ainsi une protection fiable des équipements grâce à des conceptions spécialisées.

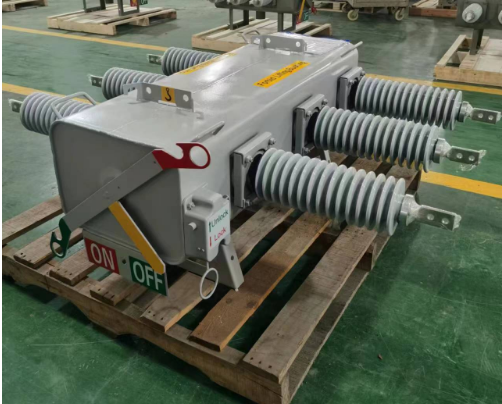

Les isolateurs d'écartement servent de barrières physiques entre les conducteurs sous tension et les parties mises à la terre dans les tableaux de commutation et les armoires de commande. Ces composants allongés en céramique ou en polymère créent les écarts nécessaires pour empêcher les arcs dangereux lorsque les tensions augmentent de façon inattendue. La plupart des conceptions d'isolateurs d'écartement peuvent supporter des températures atteignant environ 120 degrés Celsius sans se dégrader. Ils empêchent également les fuites de courant indésirables et conservent leur rigidité même lorsqu’ils sont soumis à des forces intenses dues à des courts-circuits. Cette résistance est essentielle, car elle maintient les conducteurs en position malgré les vibrations ou les impulsions magnétiques fortes qui pourraient autrement les déplacer. Cette stabilité accrue réduit les risques de contacts involontaires dans ces armoires de commande surchargées, où l’espace est particulièrement limité.

Les isolateurs utilisés dans les boîtiers de combinaison solaire doivent faire face à des défis assez spécifiques liés aux systèmes photovoltaïques. Pensez, par exemple, à l'exposition constante aux rayons UV, aux variations de température importantes entre le jour et la nuit, ainsi qu'à l'accumulation d'humidité lors de la formation de la rosée. C’est pourquoi l’on retrouve des isolateurs sur barres omnibus sur mesure dotés de revêtements spéciaux en silicone hydrophobe. Ces revêtements repoussent efficacement l’eau et empêchent l’accumulation de poussière, ce qui contribue à maintenir une bonne résistance électrique même après plusieurs mois passés en extérieur. La conception elle-même est également intéressante : les nervures présentes à la surface augmentent la distance de fuite d’environ 40 % par rapport aux conceptions lisses classiques. Cet espace supplémentaire entre les parties conductrices rend bien plus difficile l’apparition de décharges partielles, phénomène susceptible d’engendrer des problèmes plus graves à long terme. Lorsque les conducteurs CC sont correctement encapsulés, ils évitent la création de ces chemins de fuite gênants provoqués par la rosée. Des études sur le terrain montrent qu’environ 23 % des pannes de boîtiers de combinaison découlent précisément de ce type de problème. Et concernant les indicateurs de performance, ces isolateurs spécialisés conservent une résistance d’isolement largement supérieure à 1000 mégohms, même après de nombreux cycles successifs de chauffage et de refroidissement.

Comprendre les modes de défaillance des isolateurs basse tension est essentiel pour assurer la fiabilité des systèmes électriques. Les problèmes courants incluent :

Lorsque ces mécanismes tombent en panne, ils exposent tout l'équipement en aval à des risques tels que des courts-circuits, des arcs dangereux et même des incendies qui mettent en danger les travailleurs et perturbent complètement les opérations. Si les isolants commencent à se dégrader et que personne ne s'en aperçoit, les problèmes ont tendance à se propager à l'ensemble du système, ce qui entraîne des arrêts inattendus et des réparations coûteuses. Selon les rapports de l'industrie, environ 35% ou plus des problèmes de commutateurs dans les usines proviennent de problèmes d'isolation. C'est pourquoi choisir les bons isolants est si important. Cherchez des appareils qui correspondent à l'environnement dans lequel ils travailleront, aux niveaux de pollution, aux températures extrêmes, à la quantité de vibrations, etc. Le bon fonctionnement aide à maintenir l'équipement en marche plus longtemps et à maintenir une alimentation fiable dans différents environnements industriels.

Actualités à la Une

Actualités à la Une2026-02-02

2026-01-23

2026-01-20

2026-01-18

2026-01-16

2026-01-15