Bir malzemenin dielektrik dayanımı, kilovolt/milimetre (kV/mm) cinsinden ölçülür ve bir yalıtkanın tamamen delinmeden önce ne kadar elektriksel alan dayanabileceğini gösterir. 1 kV altındaki düşük gerilimlerde çalışan devreler için yüksek dielektrik özelliklere sahip malzemeler en iyi performansı gösterir. Seramikler genellikle 12 ila 20 kV/mm arası dayanım sunarken, cam elyaf takviyeli plastikler yaklaşık 10 ila 15 kV/mm aralığında yer alır. Bu malzemeler, IEC 60664-1 gibi standartlara göre normal seviyenin yaklaşık %150’sine ulaşan ani gerilim sıçramaları bile olduğunda bile elektrik akımlarına karşı etkili bir tampon oluşturur. Ancak nem gerçek bir sorun teşkil eder. Nem, özellikle mikroskopik gözeneklere sahip malzemelerde bu yalıtkanların etkinliğini %15 ila %30 oranında düşürebilir. Bu nedenle mühendisler, güvenilir uzun dönem performans sağlamak amacıyla genellikle yüzeyi kaplanmış kompozit malzemeleri belirtir. Yeterli direnç sağlanamadığından yalıtım başarısız olduğunda tehlikeli bir izlenme (tracking) oluşur. Bu durum malzeme yüzeyinde kalıcı karbon yolları oluşturur ve yalıtımın koruyucu özelliklerini zamanla giderek yok eder.

Bileşenlerin mekanik rijitliği, yalıtkan arızalarının başlıca nedenleri olan termal gerilim ve titreşimlerden kaynaklanan yavaş aşınmayı önlemekte hayati bir rol oynar. Malzemeler, sıcaklık değişimleri 50 °C’yi aşan termal döngülere maruz kaldığında tekrarlayan genleşme ve daralmaya uğrarlar; bu da elektriksel özelliklerini yavaş yavaş bozan mikroskobik çatlaklara neden olur. Termal genleşme katsayısı 30 ppm/°C’nin altında olan mineral dolgulu epoksi gibi rijit kompozit malzemeler, boyutsal olarak kararlı kalma eğilimindedir ve bu çatlakların daha fazla yayılmasını engeller. Titreşim direnci de aynı ölçüde önemlidir, özellikle IEC 60068-2-6 gibi standartlara göre test edilen ekipmanlar için. Endüstriyel ortamlarda genellikle 5 ila 200 Hz aralığında titreşimlerle karşılaşılır; ancak rijit tasarımlar, bükülme veya çarpılma olmadan 10 G’ye kadar ivmeleri karşılayabilir ve böylece güvenli kaçma mesafelerini ve genel yapısal bütünlüğü korur. Bu şekilde üretilen bileşenler, genellikle üretim tesislerindeki motor kontrol merkezlerinde görülen zorlu koşullar altında bile 100.000’den fazla işletme döngüsüne dayanır.

| Mülk | Rijitlik Olmadan Başarısızlık Riski | Rijit Malzeme Performansı |

|---|---|---|

| Termal Döngü (Δ80 °C) | Mikroçatlak oluşumu (– %70 başarısızlık oranı) | < %0,1 boyutsal değişim |

| Titreşim (15 G-kuvveti) | Rezonans kırılmaları (– %50 ömür azalması) | 10 kat yorulma direnci |

| Birleşik Gerilme | Tabakalanma ve takip | Dielektrik bütünlüğünü korur |

Kaçak mesafesi, elektriğin bir yalıtkanın yüzeyi boyunca izleyebileceği en kısa yolu ifade eder. Bu ölçüm, nemli veya kirli ortamlarda yüzey takibi sorunlarını önlemeye çalışırken büyük önem taşır. Kıyı bölgelerinden gelen tuz, toz ve kimyasallarla karıştığında bu maddeler yüzeylerde iletken filmler oluşturur. Gerçekten nemli koşullarda bu durum kaçak akımlarını oldukça önemli ölçüde artırabilir; bazen %60’ı aşabilir. Bu nedenle sektör kılavuzları, kaçak mesafesi için belirli minimum değerler öngörür. Normal ortamlar için genellikle her kilovolt başına 20 ila 25 mm arası değerler önerilir. Ancak bölge ağır kirlilik sorunlarına sahipse bu değerler 31 ila 40 mm/kV’ye kadar yükselir. Üreticiler, bu yolu uzatarak kontaminasyonların köprü oluşturmasını engellemek amacıyla bileşenleri kabartmalı veya kıvrımlı yüzeylerle tasarlarlar. Silikon kauçuk gibi bazı malzemeler, nem ile doğal olarak itme özelliği gösteren özelliklere sahiptir; bu da onları dış mekânlarda veya sert çevre şartlarına maruz kalmanın kaçınılmaz olduğu endüstriyel ortamlarda kullanılan düşük gerilimli ekipmanlar için özellikle uygun seçimler haline getirir.

Temizlik mesafesi (clearance) ve yüzey mesafesi (creepage), elektrik sistemlerinde iki farklı ancak birbiriyle ilişkili güvenlik önlemidir. Temizlik mesafesi, iletken parçalar arasındaki hava üzerinden ölçülen minimum mesafeyi ifade eder; buna karşılık yüzey mesafesi, yalıtım malzemesinin yüzeyi boyunca ölçülen en kısa mesafedir. Bu mesafelerin önemi, yüksek gerilim sıçramaları sırasında kıvılcımların boşluklar üzerinden atlama riskini engellemek için temizlik mesafesinin yeterli olması ve toz veya nem gibi kirleticilerle kaplı yüzeylerde akımın yayılmasını önlemek için yüzey mesafesinin yeterli olmasıdır. Örneğin 600 voltta çalışan bir sistem ele alındığında; temizlik mesafesi yeterli değilse anında tehlikeli kıvılcım atlamaları (flashover) meydana gelir. Yüzey mesafesinin yetersiz olması ise zamanla daha ciddi bir soruna yol açar: karbon izleri yavaş yavaş birikerek sonunda iletken bir yol oluşturur. Çoğu sektör standardı, her kilovolt için yaklaşık 5 ila 8 milimetre temizlik mesafesi ve yaklaşık 15 milimetre yüzey mesafesi öngörür. Pratik deneyimler, bu iki ölçümün doğru şekilde uygulanmasının nemli ortamlarda kısa devre olaylarını yaklaşık dörtte üç oranında azalttığını göstermektedir. Bu çift koruma yaklaşımı, düşük gerilim yalıtımının gerçek dünya koşullarında güvenilirliğini sağlamak açısından gerçekten büyük bir fark yaratır.

Düşük gerilim izolatörleri, elektriksel arızaları önlemek amacıyla belirli işletme ortamlarına göre tasarlanmıştır. Farklı izolatör türleri, uygulamalara özgü zorlukları ele alarak, özel tasarımlar sayesinde güvenilir ekipman koruması sağlar.

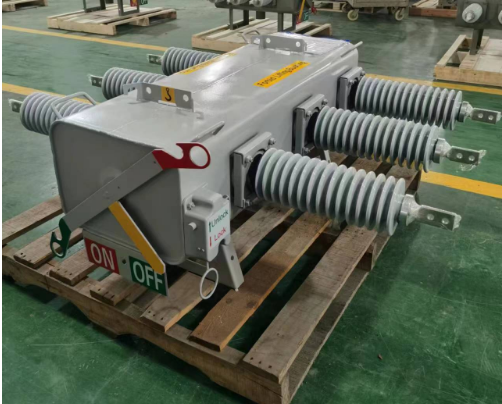

Ayırıcı izolatörler, anahtarlama donanımları ve kontrol panoları içinde enerjili kablolar ile topraklanmış parçalar arasında fiziksel bariyer görevi görür. Bu uzun seramik veya polimer bileşenler, gerilimler beklenmedik şekilde yükseldiğinde tehlikeli ark oluşumunu engellemek için gerekli boşluk aralıklarını oluşturur. Çoğu ayırıcı izolatör tasarımı, yaklaşık 120 derece Celsius’a kadar sıcaklıklarda bozulmadan çalışabilir. Ayrıca istemsiz akım sızıntılarını engeller ve yoğun kısa devre kuvvetlerine maruz kaldıklarında bile sağlam kalırlar. Bu dayanıklılık büyük önem taşır çünkü iletkenlerin titreşimler veya başka türlü konumlarından çıkarmaya yönelik güçlü manyetik darbeler karşısında yerlerinde kalmasını sağlar. Ek stabilite, özellikle sınırlı alanlı bu tür kalabalık kontrol paneli düzenlemelerinde istemsiz temasların oluşma olasılığını azaltır.

Güneş enerjisi birleştirme kutularında kullanılan izolatörler, fotovoltaik sistemlerle ilgili oldukça özel zorlukları karşılamak zorundadır. Örneğin sürekli UV ışınımı, gündüz ile gece arasındaki dramatik sıcaklık değişimleri ve çiğ oluştuğunda meydana gelen nem birikimi gibi faktörleri düşünün. Bu nedenle özel hidrofobik silikon kaplamalı, özel olarak üretilen baralar için izolatörler görmekteyiz. Bu kaplamalar temelde suyu iterek tozun yapışmasını engeller; bu da dış ortamda aylarca kalınması sonrasında bile iyi elektriksel direncin korunmasına yardımcı olur. Tasarımın kendisi de oldukça ilginçtir: yüzeydeki kabartmalar, standart pürüzsüz tasarımlara kıyasla yaklaşık %40 daha fazla kaçma mesafesi oluşturur. İletken parçalar arasındaki bu ekstra mesafe, kısmi boşalmaların başlamasını önemli ölçüde zorlaştırır; bu tür boşalmalar ileride daha büyük sorunlara yol açabilir. DC iletkenler uygun şekilde kapsüllenince, çiğ nedeniyle oluşan bu rahatsız edici sızıntı yollarının oluşumu engellenir. Alan çalışmaları, birleştirme kutusu arızalarının yaklaşık %23’ünün tam da bu tür bir sorundan kaynaklandığını göstermektedir. Performans ölçütlerinden bahsedersek, bu özel izolatörler tekrarlayan ısıtma ve soğutma döngülerine rağmen yalıtım dirençlerini 1000 megaohm’un çok üzerinde tutmayı sürdürür.

Alçak gerilim izolatörlerinde arıza modellerini anlamak, elektrik sisteminin güvenilirliğini korumak açısından hayati öneme sahiptir. Yaygın sorunlar şunlardır:

Bu mekanizmalar başarısız olduğunda, kısa devreler, tehlikeli ark oluşumu ve çalışanları riske atarak operasyonları tamamen aksatan yangınlar gibi durumlar nedeniyle aşağı akıştaki tüm ekipmanlar risk altına girer. İzolatörler bozulmaya başladığında ve kimse fark etmediğinde, sorunlar genellikle tüm sisteme yayılır ve beklenmedik duruşlara ve ileride maliyetli onarımlara yol açar. Sektör raporlarına göre, fabrikalardaki ayırıcı (switchgear) sorunlarının yaklaşık %35’i veya daha fazlası izolasyonla ilgili sorunlardan kaynaklanmaktadır. Bu yüzden doğru izolatörleri seçmek son derece önemlidir. İzolatörlerin, çalışacakları ortama uygun olmasına dikkat edin: kirlilik seviyeleri, sıcaklık uç değerleri, titreşim miktarı vb. Bu seçim doğru yapıldığında ekipmanların ömrü uzar ve farklı endüstriyel ortamlarda güvenilir enerji sağlanması sağlanır.

Son Haberler

Son Haberler2026-02-02

2026-01-23

2026-01-20

2026-01-18

2026-01-16

2026-01-15