La rigidez dieléctrica de un material, medida en kilovoltios por milímetro (kV/mm), indica qué intensidad de campo eléctrico puede soportar un aislante antes de sufrir una ruptura total. Para circuitos que operan a bajas tensiones, inferiores a 1 kV, los materiales con elevadas propiedades dieléctricas funcionan mejor. Las cerámicas ofrecen típicamente valores comprendidos entre 12 y 20 kV/mm, mientras que los plásticos reforzados con vidrio se sitúan alrededor de 10 a 15 kV/mm. Estos materiales constituyen una buena barrera contra las corrientes eléctricas, incluso ante picos de tensión repentinos que alcancen aproximadamente el 150 % de los niveles normales, según normas como la IEC 60664-1. No obstante, la humedad representa un problema real: la humedad puede reducir la eficacia de estos aislantes entre un 15 % y un 30 %, especialmente en materiales con poros microscópicos. Por ello, los ingenieros suelen especificar compuestos con superficie sellada para garantizar un rendimiento fiable a largo plazo. Cuando el aislamiento falla debido a una resistencia insuficiente, se produce un fenómeno peligroso denominado «tracking» (seguimiento). Este fenómeno genera trayectorias carbonizadas en la superficie del material que no desaparecen nunca, degradando progresivamente las propiedades protectoras del aislamiento con el paso del tiempo.

La rigidez mecánica de los componentes desempeña un papel fundamental para prevenir el desgaste progresivo causado por tensiones térmicas y vibraciones, que son factores principales en los fallos de los aislantes. Cuando los materiales experimentan ciclos térmicos con cambios de temperatura superiores a 50 grados Celsius, se expanden y contraen repetidamente, generando microgrietas que degradan lentamente sus propiedades eléctricas. Los materiales compuestos rígidos, como las resinas epoxi rellenas de minerales cuyo coeficiente de expansión térmica es inferior a 30 partes por millón por grado Celsius, tienden a mantener su estabilidad dimensional y evitan que dichas grietas se propaguen. La resistencia a las vibraciones es igualmente importante, especialmente para equipos sometidos a ensayos conforme a normas como la IEC 60068-2-6. Los entornos industriales suelen estar expuestos a vibraciones entre 5 y 200 hercios, pero los diseños rígidos pueden soportar aceleraciones de hasta 10 G sin flexionarse ni deformarse, manteniendo distancias de fuga seguras y la integridad estructural general. Los componentes fabricados de esta manera suelen tener una vida útil superior a 100 000 ciclos operativos, incluso en condiciones exigentes como las encontradas en los centros de control de motores de las instalaciones manufactureras.

| Propiedad | Riesgo de fallo sin rigidez | Rendimiento del material rígido |

|---|---|---|

| Ciclos térmicos (Δ80 °C) | Formación de microgrietas (– 70 % de tasa de fallo) | < 0,1 % de cambio dimensional |

| Vibración (15 G) | Fracturas por resonancia (– 50 % de vida útil) | resistencia a la fatiga 10 veces mayor |

| Estrés combinado | Deslaminación y seguimiento | Mantiene la integridad dieléctrica |

La distancia de fuga se refiere al recorrido más corto a lo largo de la superficie de un aislante por donde podría circular la electricidad. Esta medición es muy importante para prevenir problemas de seguimiento superficial en lugares húmedos o sucios. Cuando la sal procedente de zonas costeras se mezcla con polvo y productos químicos, estas sustancias forman películas conductoras sobre las superficies. En condiciones de alta humedad, esto puede incrementar considerablemente las corrientes de fuga, llegando incluso a aumentarlas más del 60 %. Por ello, las normas industriales establecen ciertas distancias mínimas de fuga. Para entornos habituales, normalmente se recomiendan valores de aproximadamente 20 a 25 mm por kilovoltio. Sin embargo, si la zona presenta graves problemas de contaminación, dichos valores aumentan hasta unos 31 a 40 mm por kilovoltio. Los fabricantes suelen diseñar componentes con superficies acanaladas o corrugadas para alargar este recorrido y evitar que los contaminantes formen puentes conductores. Algunos materiales, como el caucho de silicona, poseen propiedades que repelen activamente la humedad, lo que los convierte en opciones especialmente adecuadas para equipos de baja tensión utilizados al aire libre o en entornos industriales, donde la exposición a elementos agresivos es inevitable.

Los términos 'distancia de aislamiento en el aire' y 'distancia de fuga' describen dos medidas de seguridad diferentes, pero relacionadas, en los sistemas eléctricos. La distancia de aislamiento en el aire se refiere a la distancia mínima a través del aire entre partes conductoras, mientras que la distancia de fuga es la distancia más corta a lo largo de la superficie de un material aislante. Estas distancias son importantes porque la distancia de aislamiento en el aire evita que saltan chispas a través de los huecos cuando hay picos de tensión, y la distancia de fuga impide que la corriente circule a lo largo de superficies contaminadas, como las cubiertas de polvo o humedad. Por ejemplo, considérese un sistema que opera a 600 voltios: si la distancia de aislamiento en el aire no es suficiente, se producen arcos eléctricos peligrosos de inmediato. Sin embargo, la falta de una distancia de fuga adecuada conduce, con el tiempo, a algo peor: lentamente se forman pistas carbonizadas hasta que crean un camino conductor. La mayoría de las normas industriales exigen aproximadamente 5 a 8 milímetros de distancia de aislamiento en el aire y unos 15 milímetros de distancia de fuga por cada kilovoltio. La experiencia práctica demuestra que cumplir correctamente ambas mediciones reduce los incidentes de cortocircuito en aproximadamente tres cuartas partes en entornos húmedos. Este enfoque de doble protección marca realmente la diferencia a la hora de garantizar la fiabilidad del aislamiento de baja tensión bajo condiciones reales.

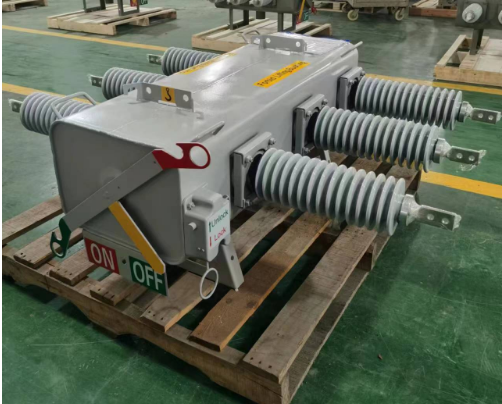

Los aisladores de bajo voltaje están diseñados para entornos operativos precisos para prevenir fallas eléctricas. Los diferentes tipos de aislantes abordan desafíos únicos en todas las aplicaciones, asegurando una protección fiable del equipo a través de diseños especializados.

Los aisladores de separación actúan como barreras físicas entre los conductores activos y las partes conectadas a tierra dentro de los cuadros de maniobra y los paneles de control. Estos componentes alargados, fabricados en cerámica o polímero, crean las distancias necesarias para evitar arcos peligrosos cuando los voltajes experimentan picos inesperados. La mayoría de los diseños de aisladores de separación pueden soportar temperaturas de hasta aproximadamente 120 grados Celsius sin sufrir deterioro. Asimismo, evitan fugas de corriente no deseadas y mantienen su rigidez incluso sometidos a intensas fuerzas provocadas por cortocircuitos. Esta resistencia es fundamental, ya que mantiene los conductores en su posición a pesar de vibraciones o fuertes pulsos magnéticos que, de lo contrario, podrían desplazarlos. La estabilidad adicional reduce significativamente la probabilidad de que se produzcan contactos involuntarios en esos paneles de control congestionados, donde el espacio es un recurso limitado.

Los aislantes utilizados en las cajas combinadoras solares deben soportar desafíos bastante específicos relacionados con los sistemas fotovoltaicos. Piense, por ejemplo, en la exposición constante a los rayos UV, los bruscos cambios de temperatura entre el día y la noche, y toda esa acumulación de humedad cuando se forma el rocío. Por eso se emplean aislantes personalizados para barras colectoras con recubrimientos especiales de silicona hidrofóbica. Estos recubrimientos, básicamente, repelen el agua y evitan que el polvo se adhiera, lo que ayuda a mantener una buena resistencia eléctrica incluso tras varios meses de exposición exterior. El diseño en sí también resulta interesante: las estrías presentes en su superficie incrementan aproximadamente un 40 % la distancia de fuga respecto a diseños lisos convencionales. Este espacio adicional entre partes conductoras dificulta notablemente la aparición de descargas parciales, fenómeno que puede derivar en problemas mayores a largo plazo. Cuando los conductores de corriente continua (CC) quedan correctamente encapsulados, se evita la formación de esas molestas trayectorias de fuga provocadas por el rocío. Estudios de campo indican que alrededor del 23 % de los fallos en las cajas combinadoras se deben precisamente a este tipo de problema. Y hablando de parámetros de rendimiento, estos aislantes especializados mantienen su resistencia de aislamiento muy por encima de los 1000 megaohmios incluso tras repetidos ciclos de calentamiento y enfriamiento.

Comprender los modos de fallo en los aisladores de baja tensión es esencial para mantener la fiabilidad del sistema eléctrico. Los problemas comunes incluyen:

Cuando estos mecanismos fallan, ponen en riesgo todo el equipo aguas abajo, provocando, por ejemplo, cortocircuitos, arcos eléctricos peligrosos e incluso incendios que ponen en peligro a los trabajadores y interrumpen por completo las operaciones. Si los aislantes comienzan a degradarse y nadie lo advierte, los problemas tienden a propagarse por todo el sistema, lo que conduce a paradas inesperadas y reparaciones costosas a largo plazo. Según informes del sector, aproximadamente el 35 % o más de los problemas relacionados con los equipos de conmutación en fábricas se deben a fallos en el aislamiento. Por eso, la elección de los aislantes adecuados es tan importante. Busque aquellos que se adapten al tipo de entorno en el que operarán: niveles de contaminación, extremos de temperatura, cantidad de vibración, etc. Elegir correctamente contribuye a prolongar la vida útil del equipo y a mantener un suministro eléctrico fiable en distintos entornos industriales.

Noticias Calientes

Noticias Calientes2026-02-02

2026-01-23

2026-01-20

2026-01-18

2026-01-16

2026-01-15