Диелектричната якост на един материал, измерена в киловолта на милиметър (kV/mm), ни показва колко голямо електрично поле може да издържи един изолатор, преди напълно да се пробие. За вериги, работещи при ниско напрежение под 1 kV, най-добре се проявяват материали с високи диелектрични свойства. Керамичните материали обикновено имат диелектрична якост между 12 и 20 kV/mm, докато стъклоусилените пластмаси имат стойности около 10–15 kV/mm. Тези материали осигуряват добър буфер срещу електрически токове дори при внезапни вълни на напрежение, достигащи до около 150 % от нормалните стойности според стандарти като IEC 60664-1. Влажността обаче представлява истинска проблематика. Влагата може да намали ефективността на тези изолатори с 15 % до 30 %, особено при материали с микроскопични пори. Затова инженерите често специфицират композитни материали с повърхностно запечатване за надеждна дългосрочна експлоатация. Когато изолацията се проваля поради недостатъчно съпротивление, възниква опасно проследяване (tracking). Това води до образуване на въглеродни пътища по повърхността на материала, които са необратими и постепенно унищожават защитните качества на изолацията с течение на времето.

Механичната твърдост на компонентите играе ключова роля за предотвратяване на постепенното износване, причинено от термичен стрес и вибрации, които са основни фактори за повреди на изолаторите. Когато материалите претърпяват термично циклиране при температурни промени, надхвърлящи 50 °C, те се разширяват и свиват многократно, което води до образуване на микроскопични пукнатини, бавно увреждащи техните електрически свойства. Твърди композитни материали като минерално напълнени епоксиди с коефициент на термично разширение под 30 части на милион на градус Целзий обикновено запазват размерната си стабилност и спират разпространението на тези пукнатини. Съпротивата на вибрациите има същото значение, особено за оборудване, тествано според стандарти като IEC 60068-2-6. Промишлените среди често са изложени на вибрации в диапазона от 5 до 200 херца, но твърдите конструкции могат да издържат ускорения до 10 G без огъване или деформация, като по този начин запазват безопасни разстояния за повърхностно преходно преминаване (creepage) и общата структурна здравина. Компонентите, изработени по този начин, обикновено имат срок на експлоатация, значително надхвърлящ 100 000 работни цикъла, дори и при тежките условия, характерни за центровете за управление на двигатели в производствени предприятия.

| Имот | Риск от повреда при липса на твърдост | Производителност на твърди материали |

|---|---|---|

| Термично циклиране (Δ80 °C) | Формиране на микропукнатини (– 70 % вероятност за повреда) | <0,1 % промяна в размерите |

| Вибрация (15 G-сила) | Резонансни пукнатини (– 50 % продължителност на живота) | 10-кратна устойчивост на умора |

| Комбинирани напрежения | Деламинация и проследяване | Поддържа диелектричната цялост |

Разстоянието по повърхността (разстояние за изтичане) се отнася до най-късия път по повърхността на изолатора, по който може да протече електрически ток. Това измерване има голямо значение при опитите да се предотвратят проблеми с повърхностното проследяване в места, които стават влажни или мръсни. Когато солта от крайбрежните райони се смеси с прах и химикали, тези вещества образуват проводими филми по повърхностите. При изключително влажни условия това може значително да увеличи токовете на изтичане — понякога дори с над 60 %. Затова индустриалните насоки определят определени минимални разстояния за изтичане. За обикновени среди обикновено се препоръчват стойности около 20–25 мм на киловолт. В случаите обаче, когато районът е силно замърсен, тези стойности нарастват до около 31–40 мм на киловолт. Производителите често проектират компонентите с ребрести или гофрирани повърхности, за да удължат този път и да попречат на замърсителите да образуват проводящи мостове. Някои материали, като например силиконов каучук, притежават свойства, които действително отблъскват влагата, което ги прави особено подходящи за нисконапрежениенско оборудване, използвано на открито или в промишлени среди, където е неизбежно излагането на сурови атмосферни и експлоатационни условия.

Термините "разстояние на свобода" и "пълзене" описват две различни, но свързани мерки за безопасност в електрическите системи. Прозрачността се отнася до минималното разстояние през въздуха между проводящите части, докато проникването е най-краткото разстояние по повърхността на изолационния материал. Тези разстояния са важни, защото прозрачността спира искрите да прескачат през празнините, когато напрежението се покачи, а пълзенето предотвратява течението да се движи по замърсени повърхности като тези, покрити с прах или влага. Вземете например система, работеща на 600 волта. Ако достъпът не е достатъчен, ще имаме опасни изблици веднага. Недостатъчното пълзене води до нещо по-лошо с течение на времето, въпреки че въглеродните следи бавно се натрупват, докато не създадат проводяща пътека. Повечето индустриални стандарти изискват около 5 до 8 милиметра прозрачност и около 15 милиметра пълзене за всеки киловолт. Практическият опит показва, че правилното прилагане на тези две измервания намалява инцидентите с късо съединение с около три четвърти в влажни условия. Този подход на двойна защита наистина прави цялата разлика, когато става въпрос за поддържане на изолация на ниско напрежение надеждна при реални условия.

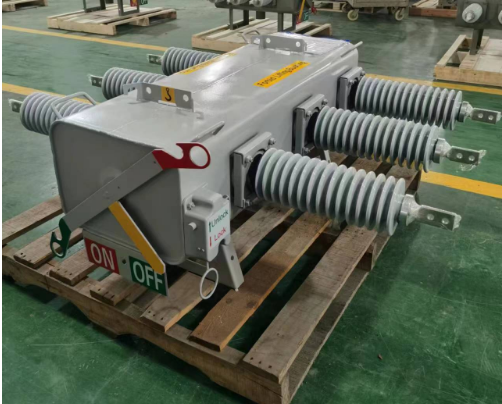

Нисковолтовите изолатори са проектирани за точно определени експлоатационни среди, за да се предотвратят електрически повреди. Различните типове изолатори решават уникални предизвикателства в различни приложения, като осигуряват надеждна защита на оборудването чрез специализирани конструкции.

Изолаторите с дистанционни пръстени служат като физически бариери между живите проводници и заземените части в разпределителните табла и контролни панели. Тези дълги керамични или полимерни компоненти създават необходимите междинни разстояния, които предотвратяват опасни дъгови разряди при неочаквани върхове на напрежение. Повечето конструкции на изолатори с дистанционни пръстени могат да издържат температури до около 120 °C, без да се разрушават. Те също предотвратяват нежелани токови изтичания и остават стабилни дори при въздействието на интензивни сили от късо съединение. Тази механична якост е от голямо значение, тъй като поддържа проводниците на техните места въпреки вибрациите или силните магнитни импулси, които в противен случай биха ги изместили от положението им. Допълнителната стабилност намалява вероятността от непреднамерени контакти в тези претъпкани контролни панели, където мястото е ограничено.

Изолаторите, използвани в соларните комбинирани кутии, трябва да издържат някои доста специфични предизвикателства, свързани с фотоволтаичните системи. Помислете за неща като постоянното въздействие на ултравиолетовите лъчи, рязките температурни промени от деня към нощта и всичкия този натрупан влаговоден конденз при образуване на роса. Затова се използват персонализирани изолатори за шини със специални хидрофобни силиконови покрития. Тези покрития по същество отблъскват водата и предотвратяват залепването на прах, което помага за поддържане на добра електрическа съпротива дори след месеци на открито. Самият дизайн също е интересен — ребрата по повърхността всъщност увеличават пътя на повърхностното разтоварване (creepage distance) с около 40 % спрямо обикновените гладки конструкции. Това допълнително разстояние между проводящите части прави много по-трудно започването на частични разряди — явление, което може да доведе до по-сериозни проблеми в бъдеще. Когато постояннотоковите проводници са подходящо инкапсулирани, те избягват образуването на тези досадни пътища за изтичане на ток, причинени от росата. Полеви проучвания показват, че около 23 % от неизправностите на комбинираните кутии се дължат точно на този вид проблем. И говорейки за метрики за производителност, тези специализирани изолатори запазват своята изолационна съпротива значително над 1000 мегаома дори при многократни цикли на нагряване и охлаждане.

Разбирането на режимите на неизправност на изолаторите с ниско напрежение е от съществено значение за поддържането на надеждността на електрическата система. Общите въпроси включват:

Когато тези механизми се сборят, те излагат цялото оборудване надолу по течението на риск от късо съединение, опасни дъги и дори пожари, които застрашават работниците и пречат на работата напълно. Ако изолаторите започнат да се разграждат и никой не забележи, проблемите са склонни да се разпространят по цялата система, което води до неочаквани спирания и скъпи поправки по пътя. Според докладите на индустрията около 35% или повече от проблемите с разпределителните устройства във фабриките са свързани с проблеми с изолацията. Затова избора на правилните изолатори е толкова важен. Търсете такива, които отговарят на вида на околната среда, в която ще работят, на нивата на замърсяване, на температурните екстремности, на вибрациите и т.н.

Горчиви новини

Горчиви новини2026-02-02

2026-01-23

2026-01-20

2026-01-18

2026-01-16

2026-01-15