Egy anyag dielektromos szilárdsága, amelyet kilovolt/milliméterben (kV/mm) mérünk, azt mutatja meg, mekkora elektromos mezőt bír el egy szigetelő, mielőtt teljesen átüt. Alacsony feszültségű, 1 kV alatti áramkörök esetén a magas dielektromos tulajdonságokkal rendelkező anyagok bizonyulnak a legalkalmasabbnak. A kerámiák általában 12–20 kV/mm közötti szilárdságot nyújtanak, míg az üvegszálas műanyagok körülbelül 10–15 kV/mm értéket érnek el. Ezek az anyagok jól védik a berendezéseket az elektromos áramok ellen, még akkor is, ha hirtelen feszültségcsúcsok érik őket – például az IEC 60664-1 szabvány szerint kb. a normál érték 150%-áig. A páratartalom azonban komoly problémát jelent: a nedvesség akár 15–30%-kal is csökkentheti ezeknek a szigetelőanyagoknak a hatékonyságát, különösen az apró pórusokkal rendelkező anyagoknál. Ezért az mérnökök gyakran felületileg zárható kompozit anyagokat írnak elő megbízható, hosszú távú működés érdekében. Amikor a szigetelés elégtelen ellenállás miatt meghibásodik, veszélyes nyomvezetés (tracking) kezdődik. Ez szénalapú vezető pályákat hoz létre az anyag felületén, amelyek visszavonhatatlanul megmaradnak, és fokozatosan rombolják a szigetelés védelmi tulajdonságait az idővel.

A komponensek mechanikai merevsége létfontosságú szerepet játszik a hőfeszültség és rezgések által okozott fokozatos kopás megelőzésében, amelyek a szigetelők meghibásodásának fő okai. Amikor az anyag hőciklusát 50 foknál nagyobb hőmérsékletváltozás érinti, ismétlődően tágul és összehúzódik, apró repedéseket okozva, amelyek lassan lerombolják elektromos tulajdonságait. A merev kompozit anyagok, mint például az ásványi anyagokkal töltött epoxiak, amelyek hőkifejlődés-koefficiensük 30 millió része Celsius foknál kevesebb, hajlamosak dimenzióilag stabil maradni, és megakadályozzák, hogy ezek a repedések tovább terjedjenek. A rezisztencia ugyanolyan fontos, különösen az olyan berendezések esetében, amelyeket az IEC 60068-2-6 szabványok szerint vizsgáltak. Az ipari környezet gyakran 5 és 200 hertz közötti rezgésekkel küzd, de a merev konstrukciók 10 G erőig terjedő gyorsulást kezelhetnek hajlás vagy görbület nélkül, így biztonságos nyúló távolságot és általános szerkezeti szilárdságot biztosítanak. Az így épített alkatrészek általában több mint 100 000 üzemi ciklust is megtartanak, még a gyártási létesítmények motorvezérlő központjaiban is.

| Ingatlan | A merevség nélkül bekövetkező kudarc kockázata | Kemény anyag teljesítmény |

|---|---|---|

| Hőforrás-kerékpár (80°C) | Mikrokrepedések kialakulása ( 70%-os hibás arány) | < 0,1%-os dimenziós változás |

| Vibráció (15 G-erő) | Reszonánszel törések ( 50% élettartam) | 10x fáradtságállóság |

| Kombinált stressz | Delaminálás és nyomkövetés | Megőrzi a dielektromos integritást |

A szivárgási távolság az a legrövidebb útvonal az izolátor felületén, amelyen keresztül az áram át tud jutni. Ez a mérés különösen fontos a felületi átívelési problémák megelőzése érdekében olyan környezetekben, ahol nedvesség vagy szennyeződés jellemző. Amikor a tengerparti területekről származó só keveredik porral és vegyi anyagokkal, ezek az anyagok vezetőképes réteget képeznek a felületeken. Nagyon páratartalmú körülmények között ez jelentősen növelheti a szivárgási áramot, néha akár 60%-kal is. Ezért az ipari irányelvek meghatároznak bizonyos minimális szivárgási távolságokat. Általános környezetek esetén a javasolt érték általában 20–25 mm/kV. Ha azonban a terület erősen szennyezett, akkor ezek az értékek 31–40 mm/kV-ra emelkednek. A gyártók gyakran bordás vagy hullámos felületű alkatrészeket terveznek, hogy meghosszabbítsák ezt az útvonalat, és megakadályozzák a szennyeződések hídhatását. Egyes anyagok – például a szilikonkaučuk – olyan tulajdonságokkal rendelkeznek, amelyek ténylegesen eltaszítják a nedvességet, így különösen alkalmasak alacsony feszültségű kültéri vagy ipari berendezésekhez, ahol a kemény környezeti hatások elkerülhetetlenek.

A 'clearance' (levegőbeli távolság) és a 'creepage' (felületi távolság) kifejezések két különböző, de egymással összefüggő biztonsági intézkedést írnak le az elektromos rendszerekben. A 'clearance' a vezető részek közötti, levegőn keresztül mért minimális távolságot jelenti, míg a 'creepage' az egy szigetelő anyag felületén mért legrövidebb távolságot. Ezek a távolságok fontosak, mert a 'clearance' megakadályozza, hogy szikrák ugorjanak át a rések között feszültségcsúcsok esetén, a 'creepage' pedig megakadályozza, hogy az áram szennyezett felületeken – például porral vagy nedvességgel borított felületeken – haladjon végig. Vegyünk például egy 600 V-os működési feszültséggel üzemelő rendszert. Ha a 'clearance' nem elegendő, azonnal veszélyes ívképződések (flashover) léphetnek fel. A megfelelő 'creepage' hiánya azonban hosszabb távon súlyosabb következményekkel jár: a szén nyomok lassan felhalmozódnak, amíg végül vezető pályát nem alkotnak. A legtöbb ipari szabvány körülbelül 5–8 milliméter 'clearance'-t és kb. 15 milliméter 'creepage'-t ír elő minden kilovolt feszültségre. Gyakorlati tapasztalatok azt mutatják, hogy mindkét méret pontos betartása a rövidzárlati esetek számát körülbelül háromnegyedével csökkenti páratartalommal terhelt környezetben. Ez a kétszintű védelmi megközelítés valóban döntő szerepet játszik abban, hogy a kisfeszültségű szigetelés megbízható maradjon a gyakorlati, valós körülmények között.

Az alacsonyfeszültségű szigetelőket pontos működési környezetekre tervezték az elektromos hibák megelőzése érdekében. A különböző szigetelőtípusok egyedi kihívásokat oldanak meg az egyes alkalmazásokban, és speciális tervezésük révén megbízható berendezésvédelmet biztosítanak.

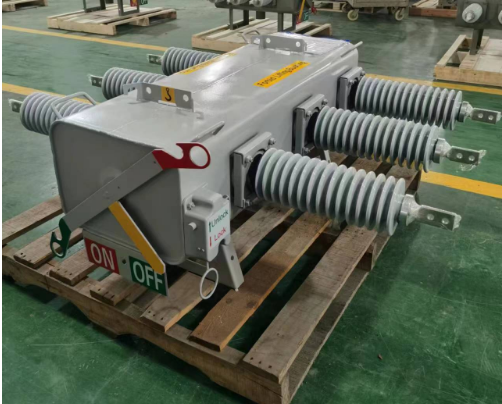

A távtartó szigetelők fizikai akadályként működnek az élő vezetékek és a földelt alkatrészek között a kapcsolóberendezésekben és vezérlőpaneleken. Ezek a hosszú kerámia- vagy polimer alkatrészek olyan térbeli távolságokat biztosítanak, amelyek megakadályozzák a veszélyes ívképződést a feszültség váratlan csúcsai esetén. A legtöbb távtartó típus körülbelül 120 °C-os hőmérsékletet is elvisel anélkül, hogy meghibásodna. Emellett megakadályozzák a nem kívánt áramszivárgást, és mereven tartják helyüket még erős rövidzárlati erőhatások hatására is. Ez az erősség különösen fontos, mert így a vezetők helyükön maradnak rezgések vagy erős mágneses impulzusok hatására is, amelyek egyébként kiszoríthatnák őket helyükről. Az extra stabilitás csökkenti a véletlen érintkezések kialakulásának esélyét azokban a zsúfolt vezérlőpanel-elrendezésekben, ahol a hely hiánya kritikus tényező.

A napelemes kombinációs dobozokban használt szigetelőanyagoknak olyan meglehetősen specifikus kihívásokat kell kezelniük, amelyek a fotovoltaikus rendszerekre jellemzők. Gondoljunk például a folyamatos UV-befolyásra, a nappal és az éjszaka közötti drasztikus hőmérsékletváltozásokra, valamint a harmat képződésekor fellépő nedvességfelhalmozódásra. Ezért találkozunk egyedi gyártású buszvezeték-szigetelőkkel, amelyek különleges hidrofób szilikonbevonattal vannak ellátva. Ezek a bevonatok lényegében eltaszítják a vizet, és megakadályozzák a por tapadását, így segítenek fenntartani a jó elektromos ellenállást akár hónapokon át tartó kültéri üzemeltetés után is. A tervezés maga is érdekes – a felületen elhelyezett bordák kb. 40%-kal növelik a szivárgási távolságot a szokásos sima kialakításokhoz képest. Ez a plusz tér a vezető részek között lényegesen nehezebbé teszi a részleges kisülések kialakulását, amelyek később komolyabb problémákhoz vezethetnek. Amikor a DC-vezetékek megfelelően be lesznek zárva, elkerülhetők azok a zavaró szivárgási útvonalak, amelyek a harmat miatt alakulnak ki. Terepi tanulmányok szerint a kombinációs dobozok meghibásodásainak kb. 23%-a pontosan ebből a problémából ered. És ha a teljesítménymutatókra gondolunk: ezek a speciális szigetelők az izolációs ellenállásukat jól megtartják – akár többszöri fűtési és hűtési ciklus után is több mint 1000 megaohm marad.

A kisfeszültségű szigetelők hibamódjainak megértése elengedhetetlen az elektromos rendszerek megbízhatóságának fenntartásához. Gyakori problémák:

Amikor ezek a mechanizmusok meghibásodnak, az egész berendezést a folyó lefelé veszélyeztetik rövidzárlatokkal, veszélyes ívekkel, sőt tűzvészekkel, amelyek veszélybe sodorják a dolgozókat és teljesen megzavarják a működésüket. Ha a szigetelők elkezdnek romlani, és senki sem veszi észre, a problémák általában az egész rendszerbe terjednek, ami váratlan leállásokhoz és drága javításokhoz vezet az úton. Az iparági jelentések szerint a gyárakban lévő kapcsolóberendezések körülbelül 35%-a vagy többsége szigetelési problémákból ered. Ezért is fontos a megfelelő szigetelők kiválasztása. Keress olyanokat, amelyek megfelelnek a környezeti szinteknek, a hőmérséklet szélsőséges szintjeinek, a rezgés mennyiségének stb. Ha ezt jól csináljuk, a berendezés hosszabb ideig működik, és megbízható áramellátást biztosít a különböző ipari környezetekben.

Forró hírek

Forró hírek2026-02-02

2026-01-23

2026-01-20

2026-01-18

2026-01-16

2026-01-15