A rigidez dielétrica de um material, medida em quilovolts por milímetro (kV/mm), indica qual campo elétrico um isolante consegue suportar antes de sofrer ruptura total. Para circuitos operando em baixas tensões, abaixo de 1 kV, materiais com elevadas propriedades dielétricas apresentam o melhor desempenho. As cerâmicas oferecem tipicamente rigidez entre 12 e 20 kV/mm, enquanto os plásticos reforçados com vidro situam-se aproximadamente entre 10 e 15 kV/mm. Esses materiais criam uma boa barreira contra correntes elétricas, mesmo na ocorrência de picos de tensão súbitos que atinjam cerca de 150% dos níveis normais, conforme estabelecido em normas como a IEC 60664-1. A umidade, contudo, representa um problema real. A umidade pode reduzir a eficácia desses isolantes em até 15% a 30%, especialmente em materiais com poros microscópicos. É por isso que os engenheiros frequentemente especificam compósitos com superfície selada para garantir desempenho confiável a longo prazo. Quando a isolação falha devido à resistência insuficiente, ocorre o fenômeno perigoso conhecido como 'tracking' (formação de trilhas condutoras). Isso cria caminhos carbonizados na superfície do material que não desaparecem, degradando progressivamente as propriedades protetoras da isolação ao longo do tempo.

A rigidez mecânica dos componentes desempenha um papel fundamental na prevenção do desgaste progressivo causado por tensões térmicas e vibrações, que são fatores principais de falhas em isoladores. Quando os materiais sofrem ciclos térmicos com variações de temperatura superiores a 50 graus Celsius, expandem-se e contraem-se repetidamente, gerando microfissuras que degradam lentamente suas propriedades elétricas. Materiais compostos rígidos, como epóxis reforçados com minerais, cujo coeficiente de expansão térmica é inferior a 30 partes por milhão por grau Celsius, tendem a manter estabilidade dimensional e impedir a propagação dessas fissuras. A resistência às vibrações é igualmente importante, especialmente para equipamentos ensaiados segundo normas como a IEC 60068-2-6. Ambientes industriais frequentemente enfrentam vibrações entre 5 e 200 hertz, mas projetos rígidos conseguem suportar acelerações de até 10 G sem deformação ou empenamento, mantendo distâncias seguras de escoamento (creepage) e a integridade estrutural geral. Componentes concebidos dessa forma normalmente apresentam vida útil superior a 100.000 ciclos operacionais, mesmo em condições adversas encontradas nos centros de controle de motores nas instalações fabris.

| Propriedade | Risco de fracasso sem rigidez | Performance do material rígido |

|---|---|---|

| Ciclos térmicos (80°C) | Formação de microcracks ( 70% de taxa de falha) | mudança de dimensão < 0,1% |

| Vibração (15 G-força) | Fracturas por ressonância ( 50% de vida útil) | 10 vezes resistência à fadiga |

| Estresse combinado | Delaminação e rastreamento | Mantém a integridade dielétrica |

A distância de escoamento refere-se ao caminho mais curto ao longo da superfície de um isolante pelo qual a eletricidade pode circular. Essa medição é de grande importância ao tentar prevenir problemas de rastreamento superficial em locais úmidos ou sujos. Quando o sal proveniente de áreas costeiras se mistura com poeira e produtos químicos, essas substâncias formam películas condutoras sobre as superfícies. Em condições de alta umidade, isso pode aumentar significativamente as correntes de fuga, por vezes em mais de 60%. É por isso que as diretrizes da indústria estabelecem determinadas distâncias mínimas para o escoamento. Em ambientes normais, as recomendações típicas variam entre 20 e 25 mm por quilovolt. Contudo, se a área apresentar graves problemas de poluição, esses valores aumentam para cerca de 31 a 40 mm por quilovolt. Frequentemente, os fabricantes projetam componentes com superfícies nervuradas ou corrugadas para alongar esse percurso e impedir que contaminantes formem pontes condutoras. Alguns materiais, como a borracha de silicone, possuem propriedades que efetivamente repelem a umidade, tornando-os escolhas particularmente adequadas para equipamentos de baixa tensão utilizados ao ar livre ou em ambientes industriais, onde a exposição a elementos agressivos é inevitável.

Os termos 'distância de escoamento' e 'distância de rastreamento' descrevem duas medidas de segurança diferentes, mas relacionadas, em sistemas elétricos. A distância de escoamento refere-se à distância mínima pelo ar entre partes condutoras, enquanto a distância de rastreamento é a menor distância ao longo da superfície de um material isolante. Essas distâncias são importantes porque a distância de escoamento impede que faíscas saltem através de lacunas quando ocorrem picos de tensão, e a distância de rastreamento evita que a corrente circule ao longo de superfícies contaminadas, como as cobertas por poeira ou umidade. Considere, por exemplo, um sistema operando a 600 volts. Se a distância de escoamento for insuficiente, ocorrerão arcos elétricos perigosos imediatamente. Já a falta de uma distância de rastreamento adequada leva, com o tempo, a um problema ainda pior: traços de carbono acumulam-se lentamente até formarem um caminho condutivo. A maioria dos padrões industriais exige cerca de 5 a 8 milímetros de distância de escoamento e aproximadamente 15 milímetros de distância de rastreamento por quilovolt. A experiência prática mostra que garantir a conformidade dessas duas medições reduz em cerca de três quartos a incidência de curtos-circuitos em ambientes úmidos. Essa abordagem de proteção dupla faz realmente toda a diferença para manter a confiabilidade do isolamento de baixa tensão sob condições reais de operação.

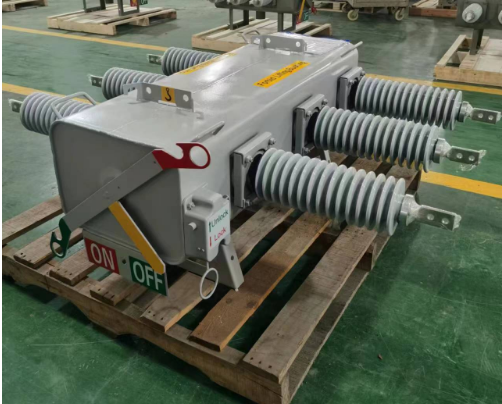

Os isoladores de baixa tensão são projetados para ambientes operacionais precisos para evitar falhas elétricas. Os diferentes tipos de isolantes abordam desafios únicos em todas as aplicações, garantindo uma proteção confiável dos equipamentos através de projetos especializados.

Os isoladores de impasse servem como barreiras físicas entre os fios acionados e as partes aterradas dentro dos painéis de controle e de controle. Estes longos componentes de cerâmica ou polímero criam os espaços necessários que param arcos perigosos quando as tensões aumentam inesperadamente. A maioria dos modelos de impasse pode suportar temperaturas de 120 graus Celsius sem quebrar. Eles também impedem vazamentos indesejados de corrente e permanecem firmes mesmo quando sujeitos a forças de curto-circuito intensas. Esta força é muito importante porque mantém os condutores no lugar apesar das vibrações ou dos fortes pulsos magnéticos que poderiam, de outra forma, empurrá-los para fora da posição. A estabilidade adicional significa menos chances de contatos não intencionais se formarem nessas configurações de painel de controle lotadas onde o espaço é um prémio.

Os isolantes utilizados nas caixas de combinadores solares precisam lidar com alguns desafios bastante específicos relacionados com sistemas fotovoltaicos. Pensem em coisas como a exposição constante aos raios UV, mudanças dramáticas de temperatura de dia para noite e todo aquele acúmulo de umidade quando o orvalho se forma. É por isso que vemos isoladores de barras de barras feitos sob medida com revestimentos especiais de silicone hidrofóbico. Esses revestimentos basicamente repelem a água e impedem que o pó se apegue, o que ajuda a manter uma boa resistência elétrica mesmo depois de meses fora. O próprio desenho também é interessante - essas costelas na superfície criam cerca de 40% mais de distância de rastejamento do que desenhos lisas normais. Este espaço extra entre as partes condutoras torna muito mais difícil para as descargas parciais começarem, algo que pode levar a problemas maiores no futuro. Quando os condutores de CC são adequadamente encapsulados, evitam criar os pesados caminhos de fuga causados pelo orvalho. Estudos de campo mostram que cerca de 23% das falhas das caixas de combustível são causadas por este tipo de problema. E falando de métricas de desempenho, estes isoladores especializados mantêm a sua resistência de isolamento bem acima de 1000 megaohms mesmo através de ciclos repetidos de aquecimento e arrefecimento.

A compreensão dos modos de falha nos isoladores de baixa tensão é essencial para manter a fiabilidade do sistema elétrico. Os problemas comuns incluem:

Quando estes mecanismos falham, colocam todo o equipamento a jusante em risco de coisas como curto-circuitos, arcos perigosos e até incêndios que colocam em perigo os trabalhadores e interrompem completamente as operações. Se os isolantes começam a degradar-se e ninguém se apercebe, os problemas tendem a espalhar-se por todo o sistema, levando a paradas inesperadas e reparações caras no futuro. De acordo com relatórios da indústria, cerca de 35% ou mais dos problemas de equipamento de comutação nas fábricas são causados por problemas de isolamento. É por isso que escolher os isolantes certos é tão importante. Procure por aqueles que correspondem ao tipo de ambiente em que eles estarão trabalhando em níveis de poluição, temperaturas extremas, quanta vibração há, etc. Fazer isso direito ajuda a manter o equipamento funcionando por mais tempo e mantém o fornecimento de energia confiável em diferentes ambientes industriais.

Notícias em Destaque

Notícias em Destaque2026-02-02

2026-01-23

2026-01-20

2026-01-18

2026-01-16

2026-01-15