Dielktická pevnost materiálu, měřená v kilovoltech na milimetr (kV/mm), udává, jak velké elektrické pole dokáže izolant vydržet, než dojde k jeho úplnému průrazu. U obvodů pracujících při nízkých napětích pod 1 kV nejlépe fungují materiály s vysokými dielektrickými vlastnostmi. Keramika obvykle nabízí pevnost v rozmezí 12 až 20 kV/mm, zatímco skloplasty se pohybují kolem 10 až 15 kV/mm. Tyto materiály tvoří dobrý izolační prostor proti elektrickým proudům, i když dochází k náhlým napěťovým špičkám dosahujícím přibližně 150 % normální úrovně podle norem jako je IEC 60664-1. Vlhkost však představuje skutečný problém. Vlhkost může snížit účinnost těchto izolantů o 15 až 30 %, zejména u materiálů s mikroskopickými póry. Proto inženýři často specifikují povrchově utěsněné kompozity pro spolehlivý dlouhodobý provoz. Pokud izolace selže kvůli nedostatečnému odporu, vzniká nebezpečný jev tzv. povrchového výboje (tracking). Tento jev vytváří uhlíkové stopy na povrchu materiálu, které jsou trvalé a postupně ničí ochranné vlastnosti izolace v průběhu času.

Mechanická tuhost komponentů hraje klíčovou roli při prevenci postupného opotřebení způsobeného tepelným napětím a vibracemi, které jsou hlavními příčinami poruch izolátorů. Při tepelném cyklování materiálů za změn teploty přesahujících 50 °C dochází k opakovanému rozšiřování a smršťování, čímž vznikají mikroskopické trhliny, jež postupně zhoršují jejich elektrické vlastnosti. Tuhé kompozitní materiály, jako jsou minerály plněné epoxidové pryskyřice s koeficientem teplotní roztažnosti pod 30 částí na milion za stupeň Celsia, zůstávají rozměrově stabilní a brání šíření těchto trhlin. Odolnost proti vibracím je stejně důležitá, zejména u zařízení testovaných podle norem jako je IEC 60068-2-6. Průmyslové prostředí často zahrnuje vibrace v rozsahu 5 až 200 Hz, avšak tuhé konstrukce vydrží zrychlení až 10 G bez ohýbání nebo deformace, čímž zachovávají bezpečné vzdálenosti pro povrchový průraz a celkovou strukturální pevnost. Komponenty takto navržené obvykle vydrží více než 100 000 provozních cyklů i za náročných podmínek, jaké se vyskytují v centrech řízení pohonů v průmyslových výrobních zařízeních.

| Vlastnost | Riziko poruchy bez tuhosti | Výkon tuhého materiálu |

|---|---|---|

| Teplotní cyklování (Δ80 °C) | Vznik mikrotrhlin (– 70 % rizika poruchy) | < 0,1 % změna rozměrů |

| Vibrace (15 G) | Lom v důsledku rezonance (– 50 % životnosti) | 10násobná odolnost proti únavě |

| Kombinované namáhání | Odštěpování a povrchové průrazy | Udržuje dielektrickou integritu |

Odstup od propouštění se vztahuje na nejkratší cestu přes povrch izolátoru, kde by mohla elektrická energie cestovat. Toto měření je velmi důležité, když se snažíme zabránit problémům s sledováním povrchu v místech, která jsou vlhká nebo špinavá. Když se sůl z pobřežních oblastí smíchá s prachem a chemikáliemi, vytvářejí se na povrchu vodivé vrstvy. Za velmi vlhkých podmínek to může zvýšit průtoky úniků poměrně výrazně, někdy až o 60%. Proto průmyslové pokyny stanovují určité minimální vzdálenosti pro plazení. Pro běžné prostředí obvykle vidíme doporučení kolem 20 až 25 mm na kilovolt. Pokud však oblast má velké problémy s znečištěním, tyto čísla skokem až na 31 až 40 mm/kV. Výrobci často navrhují komponenty s rebrovým nebo vlnitým povrchem, aby prodloužili tuto cestu a zabránili znečišťujícím látkám vytvářet mosty. Některé materiály, jako je silikonová guma, mají vlastnosti, které skutečně odpuzují vlhkost, což je činí zvláště vhodnou volbou pro nízkonapěťové zařízení používané venku nebo v průmyslových prostředích, kde je vystavení drsným prvkům nevyhnutelné.

Termíny ‚vzdálenost přes vzduch‘ a ‚dráha po povrchu‘ popisují dvě různé, avšak související bezpečnostní opatření v elektrických systémech. Vzdálenost přes vzduch označuje minimální vzdálenost mezi vodivými částmi měřenou přes vzduch, zatímco dráha po povrchu je nejkratší vzdálenost podél povrchu izolačního materiálu. Tyto vzdálenosti jsou důležité, protože vzdálenost přes vzduch zabrání přeskoku jisker napříč mezerou při náhlém nárůstu napětí, zatímco dráha po povrchu brání průchodu proudu po kontaminovaných površích, jako jsou například povrchy pokryté prachem nebo vlhkostí. Uvažujme například systém pracující za napětí 600 V. Pokud není vzdálenost přes vzduch dostatečná, vzniknou nebezpečné obloukové přeskoky okamžitě. Nedostatečná dráha po povrchu však vede k jevu, který je v průběhu času ještě závažnější – postupně se vytvářejí uhlíkové stopy, dokud nakonec nevytvoří vodivou cestu. Většina průmyslových norem vyžaduje přibližně 5 až 8 milimetrů vzdálenosti přes vzduch a přibližně 15 milimetrů dráhy po povrchu na každý kilovolt. Praktická zkušenost ukazuje, že správné dodržení obou těchto rozměrů snižuje počet zkratových poruch v prostředích s vysokou vlhkostí přibližně o tři čtvrtiny. Tento dvouvrstevný přístup k ochraně skutečně rozhoduje o spolehlivosti izolace nízkého napětí za reálných provozních podmínek.

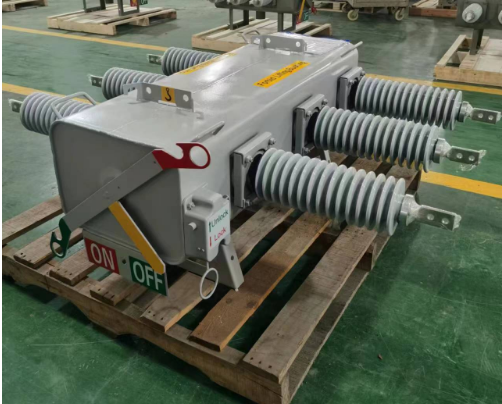

Nízko napěťové izolátory jsou navrhovány pro přesné provozní prostředí, aby se zabránilo elektrickým poruchám. Různé typy izolátorů řeší specifické výzvy v různých aplikacích a zajišťují spolehlivou ochranu zařízení díky specializovaným konstrukcím.

Izolátory typu standoff slouží jako fyzické bariéry mezi živými vodiči a uzemněnými částmi v rozvaděčích a řídicích panelech. Tyto dlouhé keramické nebo polymerové komponenty vytvářejí nutné mezerové vzdálenosti, které zabrání nebezpečným obloukům při neočekávaném nárůstu napětí. Většina konstrukcí izolátorů typu standoff vydrží teploty až přibližně 120 °C, aniž by došlo k jejich degradaci. Zároveň brání nežádoucím únikům proudu a zůstávají pevné i při působení intenzivních sil krátkého spojení. Tato pevnost je velmi důležitá, protože udržuje vodiče na místě navzdory vibracím nebo silným magnetickým pulsům, které by je jinak mohly vytlačit z polohy. Díky této dodatečné stabilitě se v těchto přeplněných řídicích panelech, kde je prostor velmi omezený, snižuje riziko vzniku neúmyslných kontaktů.

Izolátory používané v kombinovaných rozvaděčích pro solární systémy musí zvládat některé velmi specifické výzvy spojené se fotovoltaickými systémy. Myslete na neustálé UV ozáření, prudké teplotní výkyvy mezi dnem a nocí a také na hromadění vlhkosti při tvorbě rosy. Proto se používají speciálně vyrobené izolátory sběrných lišt s hydrofobním silikonovým povlakem. Tyto povlaky efektivně odpuzují vodu a brání usazování prachu, čímž pomáhají udržet vysoký elektrický odpor i po měsících expozice venku. I samotný design je zajímavý – žebrování na povrchu zvyšuje dráhu podél povrchu izolátoru přibližně o 40 % oproti běžným hladkým konstrukcím. Tento dodatečný prostor mezi vodivými částmi výrazně ztěžuje vznik částečných výbojů, které mohou v budoucnu vést k vážnějším problémům. Pokud jsou stejnosměrné vodiče správně zapouzdřeny, zabrání se vzniku nežádoucích únikových cest způsobených rosou. Polní studie ukazují, že přibližně 23 % poruch kombinovaných rozvaděčů je právě způsobeno tímto typem problému. A pokud jde o výkonové parametry, tyto specializované izolátory udržují svůj izolační odpor stále výrazně nad 1000 megaohmů i po opakovaných cyklech zahřívání a ochlazování.

Porozumění režimům poruch u nízko napěťových izolátorů je nezbytné pro udržení spolehlivosti elektrických systémů. Mezi běžné problémy patří:

Když tyto mechanismy selžou, vystavují veškeré následné zařízení riziku jevů, jako jsou zkraty, nebezpečné obloukové výboje a dokonce i požáry, které ohrožují zaměstnance a úplně narušují provoz. Pokud začnou izolátory degradovat a nikdo si toho nevšimne, problémy se obvykle šíří celým systémem, což vede k neočekávaným výpadkům a nákladným opravám v budoucnu. Podle průmyslových zpráv je přibližně 35 % nebo více poruch rozvaděčů v továrnách způsobeno problémy s izolací. Proto je výběr správných izolátorů tak důležitý. Hledejte takové, které odpovídají prostředí, ve kterém budou používány – úrovni znečištění, extrémním teplotám, míře vibrací atd. Správná volba pomáhá prodloužit životnost zařízení a udržuje spolehlivé napájení v různých průmyslových prostředích.

Aktuální novinky

Aktuální novinky2026-02-02

2026-01-23

2026-01-20

2026-01-18

2026-01-16

2026-01-15