La rigidità dielettrica di un materiale, misurata in chilovolt per millimetro (kV/mm), indica il valore del campo elettrico che un isolante è in grado di sopportare prima di subire una rottura completa. Per circuiti funzionanti a basse tensioni inferiori a 1 kV, i materiali con elevate proprietà dielettriche risultano i più adatti. Le ceramiche offrono generalmente valori compresi tra 12 e 20 kV/mm, mentre le plastiche rinforzate con vetro si attestano intorno a 10–15 kV/mm. Questi materiali costituiscono un efficace schermo contro le correnti elettriche, anche in presenza di picchi di tensione improvvisi che raggiungono circa il 150% dei livelli normali, secondo norme quali la IEC 60664-1. L’umidità rappresenta tuttavia un problema reale: l’umidità può ridurre l’efficacia di tali isolanti del 15–30%, in particolare nei materiali dotati di pori microscopici. È per questo motivo che gli ingegneri specificano spesso compositi con superficie sigillata per garantire prestazioni affidabili nel lungo periodo. Quando l’isolamento viene meno a causa di una resistenza insufficiente, si verifica il fenomeno pericoloso del tracking. Ciò genera percorsi carboniosi sulla superficie del materiale, che non scompaiono mai, degradando progressivamente le proprietà protettive dell’isolamento nel tempo.

La rigidità meccanica dei componenti svolge un ruolo fondamentale nel prevenire l'usura graduale causata da sollecitazioni termiche e vibrazioni, che rappresentano tra i principali fattori responsabili dei guasti degli isolanti. Quando i materiali sono soggetti a cicli termici con variazioni di temperatura superiori ai 50 gradi Celsius, si espandono e si contraggono ripetutamente, generando microfessure che ne degradano progressivamente le proprietà elettriche. I materiali compositi rigidi, come le resine epossidiche caricate con minerali, il cui coefficiente di dilatazione termica è inferiore a 30 parti per milione per grado Celsius, tendono a mantenere una stabilità dimensionale e a impedire la propagazione di tali fessure. Anche la resistenza alle vibrazioni è altrettanto importante, in particolare per le apparecchiature sottoposte a prove conformemente a norme quali la IEC 60068-2-6. Negli ambienti industriali si riscontrano spesso vibrazioni comprese tra 5 e 200 hertz, ma progettazioni rigide sono in grado di sopportare accelerazioni fino a 10 G senza deformarsi o incurvarsi, preservando distanze di strisciamento sicure e l’integrità strutturale complessiva. I componenti realizzati secondo questo approccio presentano generalmente una durata superiore a 100.000 cicli operativi, anche nelle condizioni severe tipiche dei centri di controllo motori presenti negli impianti produttivi.

| Proprietà | Rischio di guasto in assenza di rigidità | Prestazioni del materiale rigido |

|---|---|---|

| Cicli termici (Δ80 °C) | Formazione di microfessure (– 70% di tasso di guasto) | <0,1% di variazione dimensionale |

| Vibrazione (15 G) | Fratture da risonanza (– 50% della durata utile) | resistenza alla fatica 10 volte superiore |

| Sollecitazione combinata | Delaminazione e tracciamento | Mantiene l'integrità dielettrica |

La distanza di strisciamento indica il percorso più breve lungo la superficie di un isolante lungo il quale potrebbe scorrere la corrente elettrica. Questa misura è particolarmente importante per prevenire fenomeni di strisciamento superficiale in ambienti umidi o sporchi. Quando il sale proveniente dalle zone costiere si mescola a polvere e sostanze chimiche, tali contaminanti formano pellicole conduttive sulle superfici. In condizioni di elevata umidità, ciò può incrementare notevolmente le correnti di dispersione, talvolta anche del 60% o più. È per questo motivo che le linee guida industriali stabiliscono determinate distanze minime di strisciamento. Per ambienti ordinari, i valori raccomandati sono generalmente compresi tra 20 e 25 mm per chilovolt. Tuttavia, in aree caratterizzate da un’elevata presenza di inquinanti, tali valori aumentano fino a circa 31–40 mm per chilovolt. I produttori progettano spesso componenti con superfici scanalate o corrugate per allungare tale percorso e impedire ai contaminanti di creare ponti conduttivi. Alcuni materiali, come la gomma siliconica, possiedono proprietà idrofobiche che respingono efficacemente l’umidità, rendendoli scelte particolarmente adatte per apparecchiature a bassa tensione destinate all’uso esterno o in ambienti industriali, dove l’esposizione a agenti atmosferici aggressivi è inevitabile.

I termini 'distanza di isolamento' e 'distanza di strisciamento' descrivono due misure di sicurezza diverse ma correlate nei sistemi elettrici. La distanza di isolamento indica la minima distanza attraverso l'aria tra parti conduttrici, mentre la distanza di strisciamento è la lunghezza del percorso più breve lungo la superficie di un materiale isolante. Queste distanze sono fondamentali perché la distanza di isolamento impedisce scintille di attraversare i vuoti in caso di picchi di tensione, mentre la distanza di strisciamento evita che la corrente circoli lungo superfici contaminate, ad esempio quelle ricoperte di polvere o umidità. Prendiamo ad esempio un sistema funzionante a 600 volt: se la distanza di isolamento non è sufficiente, si verificano immediatamente pericolosi archi elettrici; invece, una distanza di strisciamento insufficiente porta, nel tempo, a un fenomeno ancora più grave: i tracciati carboniosi si accumulano progressivamente fino a creare un percorso conduttivo. La maggior parte degli standard di settore prevede circa 5–8 millimetri di distanza di isolamento e circa 15 millimetri di distanza di strisciamento per ogni kilovolt. L'esperienza pratica dimostra che il rispetto di entrambe queste misure riduce gli incidenti di cortocircuito di circa tre quarti in ambienti umidi. Questo approccio di protezione doppia fa davvero la differenza per garantire l'affidabilità dell'isolamento a bassa tensione nelle reali condizioni operative.

Gli isolatori a bassa tensione sono progettati per ambienti operativi specifici al fine di prevenire guasti elettrici. Diversi tipi di isolatori affrontano sfide uniche in varie applicazioni, garantendo una protezione affidabile degli equipaggiamenti grazie a design specializzati.

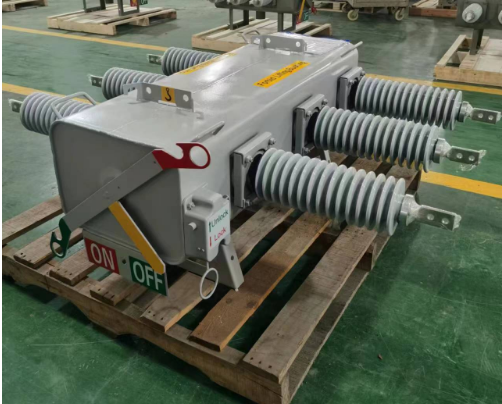

Gli isolatori di distanziamento fungono da barriere fisiche tra i conduttori sotto tensione e le parti a terra negli interruttori e nei quadri di comando. Questi componenti lunghi, realizzati in ceramica o polimero, creano gli opportuni spazi d'aria necessari a impedire pericolosi archi elettrici in caso di picchi improvvisi di tensione. La maggior parte dei design di isolatori di distanziamento è in grado di sopportare temperature fino a circa 120 gradi Celsius senza degradarsi. Essi inoltre impediscono fughe indesiderate di corrente e mantengono la propria rigidità anche quando sottoposti a intense forze generate da cortocircuiti. Questa resistenza meccanica è fondamentale, poiché mantiene i conduttori in posizione nonostante vibrazioni o forti impulsi magnetici che altrimenti potrebbero spostarli dalla loro sede. La stabilità aggiuntiva riduce notevolmente il rischio di contatti accidentali in quegli affollati ambienti di quadri di comando dove lo spazio disponibile è estremamente limitato.

Gli isolatori utilizzati nelle scatole di combinazione fotovoltaiche devono affrontare alcune sfide piuttosto specifiche legate ai sistemi fotovoltaici. Si pensi, ad esempio, all’esposizione costante ai raggi UV, ai bruschi sbalzi termici tra giorno e notte e all’accumulo di umidità dovuto alla formazione della rugiada. È per questo che si osservano isolatori per barre collettore su misura, dotati di speciali rivestimenti in silicone idrofobico. Questi rivestimenti respingono efficacemente l’acqua e impediscono l’adesione della polvere, contribuendo a mantenere un’elevata resistenza elettrica anche dopo mesi di esposizione all’esterno. Anche la progettazione è interessante: le nervature presenti sulla superficie aumentano infatti di circa il 40% la distanza di strisciamento rispetto ai comuni design lisci. Questo spazio aggiuntivo tra le parti conduttrici rende molto più difficile l’insorgenza di scariche parziali, fenomeno che potrebbe causare problemi più gravi nel tempo. Quando i conduttori in corrente continua vengono opportunamente incapsulati, si evita la formazione di quei fastidiosi percorsi di dispersione provocati dalla rugiada. Studi sul campo indicano che circa il 23% dei guasti delle scatole di combinazione è proprio riconducibile a questo tipo di problema. Per quanto riguarda invece i parametri prestazionali, questi isolatori specializzati mantengono una resistenza d’isolamento ben superiore a 1000 megaohm anche dopo ripetuti cicli di riscaldamento e raffreddamento.

Comprendere le modalità di guasto negli isolatori a bassa tensione è essenziale per garantire l'affidabilità del sistema elettrico. I problemi più comuni includono:

Quando questi meccanismi falliscono, mettono a rischio tutti gli apparecchi a valle, causando ad esempio cortocircuiti, archi elettrici pericolosi e persino incendi che mettono in pericolo i lavoratori e interrompono completamente le operazioni. Se gli isolanti iniziano a degradarsi e nessuno se ne accorge, i problemi tendono a diffondersi nell’intero sistema, provocando arresti imprevisti e costose riparazioni nel tempo. Secondo rapporti del settore, circa il 35% o più dei guasti negli apparecchi di commutazione nelle fabbriche è attribuibile a problemi relativi all’isolamento. È quindi fondamentale scegliere gli isolanti appropriati. Optare per quelli compatibili con l’ambiente in cui dovranno operare: livelli di inquinamento, escursioni termiche, intensità delle vibrazioni, ecc. Una scelta corretta contribuisce a prolungare la durata degli apparecchi e a garantire un’alimentazione elettrica affidabile in diversi contesti industriali.

Notizie di rilievo

Notizie di rilievo2026-02-02

2026-01-23

2026-01-20

2026-01-18

2026-01-16

2026-01-15