Kekuatan dielektrik suatu material, yang diukur dalam kilovolt per milimeter (kV/mm), menunjukkan seberapa besar medan listrik yang dapat ditahan oleh suatu isolator sebelum mengalami kegagalan total. Untuk rangkaian yang beroperasi pada tegangan rendah di bawah 1 kV, material dengan sifat dielektrik tinggi bekerja paling baik. Keramik umumnya memiliki kekuatan antara 12 hingga 20 kV/mm, sedangkan plastik bertulang kaca berkisar antara 10 hingga 15 kV/mm. Material-material ini menciptakan peredam yang baik terhadap arus listrik, bahkan ketika terjadi lonjakan tegangan mendadak hingga sekitar 150% dari tingkat normal menurut standar seperti IEC 60664-1. Namun, kelembapan merupakan masalah nyata. Kelembapan dapat mengurangi efektivitas isolator-isolator ini sebesar 15% hingga 30%, terutama pada material yang memiliki pori-pori mikro. Oleh karena itu, insinyur sering menentukan penggunaan komposit berpelapis permukaan untuk kinerja jangka panjang yang andal. Ketika isolasi gagal akibat resistansi yang tidak memadai, terjadi pelacakan (tracking) berbahaya. Fenomena ini membentuk jalur karbon di permukaan material yang bersifat permanen dan secara bertahap merusak sifat pelindung isolasi tersebut seiring waktu.

Kekakuan mekanis komponen memainkan peran penting dalam mencegah keausan bertahap akibat tegangan termal dan getaran, yang merupakan penyumbang utama kegagalan isolator. Ketika bahan mengalami siklus termal dengan perubahan suhu melebihi 50 derajat Celsius, bahan tersebut mengembang dan menyusut secara berulang-ulang, sehingga membentuk retakan mikro yang secara perlahan menurunkan sifat listriknya. Bahan komposit kaku—seperti epoksi yang diisi mineral dengan koefisien muai termal di bawah 30 bagian per juta per derajat Celsius—cenderung tetap stabil secara dimensi dan mencegah penyebaran retakan tersebut lebih lanjut. Ketahanan terhadap getaran juga sama pentingnya, terutama untuk peralatan yang diuji sesuai standar seperti IEC 60068-2-6. Lingkungan industri sering kali menghadapi getaran dalam kisaran 5 hingga 200 hertz, namun desain kaku mampu menahan percepatan hingga 10 G tanpa mengalami lenturan atau distorsi, sehingga menjaga jarak creepage yang aman serta keutuhan struktural keseluruhan. Komponen yang dibuat dengan cara ini umumnya bertahan jauh lebih dari 100.000 siklus operasional, bahkan dalam kondisi keras yang ditemukan di pusat kendali motor di fasilitas manufaktur.

| Properti | Risiko Kegagalan Tanpa Kekakuan | Kinerja Bahan Kaku |

|---|---|---|

| Siklus Termal (Δ80°C) | Pembentukan Mikroretakan (– 70% tingkat kegagalan) | <0,1% perubahan dimensi |

| Getaran (15 G-force) | Retak resonansi (– 50% masa pakai) | ketahanan kelelahan 10 kali lipat |

| Beban Gabungan | Delaminasi dan Pelacakan | Mempertahankan integritas dielektrik |

Jarak merayap mengacu pada lintasan terpendek di sepanjang permukaan isolator tempat arus listrik dapat mengalir. Pengukuran ini sangat penting dalam upaya mencegah masalah pelacakan permukaan di lingkungan yang lembap atau kotor. Ketika garam dari daerah pesisir bercampur dengan debu dan bahan kimia, zat-zat tersebut membentuk lapisan konduktif di permukaan. Dalam kondisi kelembapan yang sangat tinggi, hal ini dapat meningkatkan arus bocor secara signifikan—kadang-kadang hingga lebih dari 60%. Oleh karena itu, pedoman industri menetapkan jarak merayap minimum tertentu. Untuk lingkungan biasa, rekomendasi umumnya berkisar antara 20 hingga 25 mm per kilovolt. Namun, jika wilayah tersebut mengalami masalah polusi berat, nilai-nilai tersebut meningkat menjadi sekitar 31 hingga 40 mm per kilovolt. Produsen sering merancang komponen dengan permukaan bergaris atau berkerut guna memperpanjang lintasan ini dan mencegah kontaminan membentuk jembatan konduktif. Beberapa material, seperti karet silikon, memiliki sifat yang secara alami mengusir kelembapan, sehingga menjadikannya pilihan yang sangat baik untuk peralatan bertegangan rendah yang digunakan di luar ruangan atau di lingkungan industri, di mana paparan terhadap elemen keras tak terhindarkan.

Istilah 'clearance' (jarak bebas) dan 'creepage' (jarak merayap) menggambarkan dua langkah keselamatan yang berbeda namun saling terkait dalam sistem kelistrikan. Clearance mengacu pada jarak minimum melalui udara antar bagian konduktif, sedangkan creepage adalah jarak terpendek sepanjang permukaan bahan isolasi. Jarak-jarak ini penting karena clearance mencegah terjadinya percikan listrik yang melompati celah saat terjadi lonjakan tegangan, sedangkan creepage mencegah arus mengalir sepanjang permukaan yang terkontaminasi—misalnya permukaan yang tertutup debu atau kelembapan. Sebagai contoh, pertimbangkan sebuah sistem yang beroperasi pada tegangan 600 volt. Jika clearance-nya tidak memadai, maka terjadi flashover berbahaya secara langsung. Sementara itu, ketidakcukupan creepage justru menyebabkan masalah yang lebih parah dalam jangka panjang: jejak karbon perlahan menumpuk hingga akhirnya membentuk jalur konduktif. Sebagian besar standar industri mensyaratkan clearance sekitar 5 hingga 8 milimeter dan creepage sekitar 15 milimeter untuk setiap kilovolt. Pengalaman praktis menunjukkan bahwa penerapan kedua ukuran ini secara tepat dapat mengurangi insiden korsleting sekitar tiga perempat kali lipat di lingkungan lembap. Pendekatan perlindungan ganda ini benar-benar membuat perbedaan signifikan dalam menjaga keandalan isolasi tegangan rendah di bawah kondisi dunia nyata.

Isolator tegangan rendah dirancang untuk lingkungan operasi yang tepat untuk mencegah kegagalan listrik. Jenis isolasi yang berbeda mengatasi tantangan unik di seluruh aplikasi, memastikan perlindungan peralatan yang dapat diandalkan melalui desain khusus.

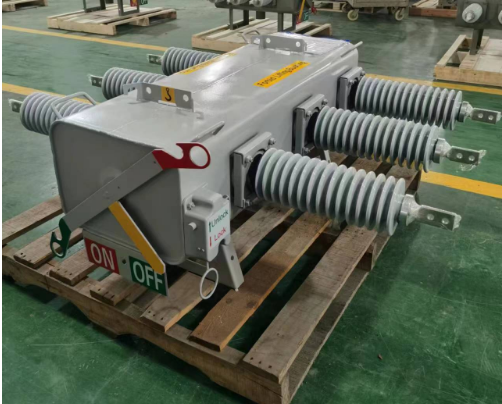

Isolator penyangga berfungsi sebagai penghalang fisik antara kabel bertegangan dan bagian yang dihubungkan ke tanah dalam perangkat pemutus daya (switchgear) dan panel kendali. Komponen keramik atau polimer berbentuk panjang ini menciptakan celah jarak yang diperlukan untuk mencegah busur listrik berbahaya ketika terjadi lonjakan tegangan secara tak terduga. Sebagian besar desain isolator penyangga mampu menahan suhu hingga sekitar 120 derajat Celsius tanpa mengalami kerusakan. Isolator ini juga mencegah kebocoran arus yang tidak diinginkan dan tetap kokoh meskipun mengalami gaya gangguan hubung singkat yang sangat besar. Ketahanan mekanis ini sangat penting karena menjaga posisi konduktor tetap stabil, meskipun terkena getaran atau impuls magnetik kuat yang berpotensi menggeser konduktor dari posisinya. Stabilitas tambahan ini mengurangi risiko terbentuknya kontak tak disengaja dalam susunan panel kendali yang padat, di mana ruang tersedia sangat terbatas.

Isolator yang digunakan dalam kotak combiner surya perlu menangani beberapa tantangan yang cukup spesifik terkait dengan sistem fotovoltaik. Pikirkan hal-hal seperti paparan sinar UV terus-menerus, perubahan suhu yang dramatis dari siang ke malam, dan semua kelembaban yang menumpuk ketika embun terbentuk. Itulah mengapa kita melihat isolator busbar yang dibuat khusus dengan lapisan silikon hidrofobik khusus. Lapisan ini pada dasarnya mengusir air dan mencegah debu menempel, yang membantu mempertahankan ketahanan listrik yang baik bahkan setelah berbulan-bulan di luar. Desainnya sendiri juga menarik - tulang rusuk di permukaan sebenarnya menciptakan sekitar 40% lebih banyak jarak merangkak daripada desain halus biasa. Ruang ekstra antara bagian konduktif membuat lebih sulit untuk pembebasan parsial untuk memulai, sesuatu yang dapat menyebabkan masalah yang lebih besar di jalan. Ketika konduktor DC dikelompokan dengan benar, mereka menghindari jalur kebocoran yang mengganggu yang disebabkan oleh embun. Studi lapangan menunjukkan sekitar 23% dari kegagalan kotak combiner berasal dari masalah seperti ini. Dan berbicara tentang metrik kinerja, isolator khusus ini menjaga resistensi isolasi mereka jauh di atas 1000 megaohm bahkan melalui siklus pemanasan dan pendinginan berulang.

Memahami mode kegagalan dalam isolator tegangan rendah sangat penting untuk menjaga keandalan sistem listrik. Masalah umum termasuk:

Ketika mekanisme ini gagal, mereka menempatkan semua peralatan di bawah aliran risiko untuk hal-hal seperti sirkuit pendek, lengkungan berbahaya, dan bahkan kebakaran yang membahayakan pekerja dan mengganggu operasi sepenuhnya. Jika isolasi mulai rusak dan tidak ada yang memperhatikan, masalah cenderung menyebar ke seluruh sistem, menyebabkan penutupan tak terduga dan perbaikan mahal di jalan. Menurut laporan industri, sekitar 35% atau lebih dari masalah switchgear di pabrik berasal dari masalah dengan isolasi. Itulah mengapa memilih isolasi yang tepat sangat penting. Carilah yang sesuai dengan lingkungan yang akan mereka kerjakan, tingkat polusi, suhu ekstrem, berapa banyak getaran yang ada, dll. Mendapatkan ini dengan benar membantu membuat peralatan berjalan lebih lama dan mempertahankan pasokan listrik yang dapat diandalkan di berbagai pengaturan industri.

Berita Terkini

Berita Terkini2026-02-02

2026-01-23

2026-01-20

2026-01-18

2026-01-16

2026-01-15