Wytrzymałość elektryczna materiału, mierzona w kilowoltach na milimetr (kV/mm), określa, jak silne pole elektryczne może wytrzymać izolator przed całkowitym przebiciem. Dla obwodów pracujących przy niskich napięciach poniżej 1 kV najlepsze wyniki dają materiały o wysokiej wytrzymałości elektrycznej. Ceramika zapewnia zazwyczaj wartości w zakresie od 12 do 20 kV/mm, natomiast szkłoplasty – około 10–15 kV/mm. Materiały te skutecznie tłumią prąd elektryczny, nawet w przypadku nagłych skoków napięcia osiągających poziom ok. 150% wartości nominalnej, zgodnie ze standardami takimi jak IEC 60664-1. Problem stanowi jednak wilgotność. Wilgoć może obniżyć skuteczność tych izolatorów o 15–30%, zwłaszcza w materiałach zawierających mikroskopijne porowatości. Dlatego inżynierowie często określają jako wymagane kompozyty z uszczelnioną powierzchnią, zapewniające niezawodną pracę w długim okresie użytkowania. Gdy izolacja ulega awarii z powodu niewystarczającej odporności, występuje niebezpieczne śladowanie. Powstają wówczas trwałe ścieżki węglowe na powierzchni materiału, które stopniowo niszczą właściwości ochronne izolacji.

Sztywność mechaniczna komponentów odgrywa kluczową rolę w zapobieganiu stopniowemu zużyciu spowodowanemu naprężeniami termicznymi oraz wibracjami, które są głównymi przyczynami uszkodzeń izolatorów. Gdy materiały poddawane są cyklowaniu termicznemu przy zmianach temperatury przekraczających 50 °C, ulegają one powtarzającemu się rozszerzaniu i kurczeniu, co prowadzi do powstawania drobnych pęknięć powoli pogarszających ich właściwości elektryczne. Sztywne materiały kompozytowe, takie jak epoksydy napełnione minerałami o współczynniku rozszerzalności cieplnej poniżej 30 części na milion na stopień Celsjusza, zachowują stabilność wymiarową i zapobiegają dalszemu rozprzestrzenianiu się tych pęknięć. Równie istotne jest odporność na wibracje, szczególnie w przypadku urządzeń testowanych zgodnie ze standardami takimi jak IEC 60068-2-6. W środowiskach przemysłowych często występują wibracje w zakresie od 5 do 200 Hz, lecz sztywne konstrukcje wytrzymują przyspieszenia do 10 G bez ugięcia lub odkształcenia, zachowując bezpieczne odstępy przeciekowe oraz ogólną integralność strukturalną. Komponenty wykonane w ten sposób zwykle wytrzymują ponad 100 000 cykli pracy nawet w trudnych warunkach panujących w centrach sterowania silnikami w zakładach produkcyjnych.

| Nieruchomości | Ryzyko awarii bez sztywności | Wydajność materiału sztywnego |

|---|---|---|

| Cyklowanie termiczne (Δ80 °C) | Powstawanie mikropęknięć (– 70% wskaźnika awarii) | <0,1% zmiana wymiarów |

| Wibracje (15 G) | Pęknięcia rezonansowe (– 50% czasu życia) | 10-krotna odporność na zmęczenie |

| Naprężenia połączone | Odwarstwianie i śladowanie | Zapewnia integralność dielektryczną |

Odległość przeskoku powierzchniowego odnosi się do najkrótszej ścieżki wzdłuż powierzchni izolatora, po której może przepływać prąd elektryczny. Pomiar ten ma ogromne znaczenie przy zapobieganiu zjawiskom śledzenia powierzchniowemu w miejscach narażonych na wilgoć lub brud. Gdy sól z obszarów nadmorskich miesza się z pyłem i substancjami chemicznymi, tworzą one na powierzchniach przewodzące warstwy. W warunkach bardzo wysokiej wilgotności może to znacznie zwiększyć prądy upływu — czasem o ponad 60%. Dlatego też wytyczne branżowe określają minimalne wymagane odległości przeskoku powierzchniowego. Dla typowych środowisk zaleca się zwykle wartości w zakresie 20–25 mm na kilowolt. Jednak w obszarach o silnym zanieczyszczeniu te wartości wzrastają do około 31–40 mm na kilowolt. Producentom często projektują elementy z powierzchniami żebrowanymi lub falistymi, aby wydłużyć tę ścieżkę i uniemożliwić tworzenie się mostków przez zanieczyszczenia. Niektóre materiały, takie jak gumy krzemionkowe, charakteryzują się właściwościami odprowadzającymi wilgoć, co czyni je szczególnie dobrym wyborem dla urządzeń niskonapięciowych stosowanych na zewnątrz lub w środowiskach przemysłowych, gdzie ekspozycja na surowe warunki jest nieunikniona.

Terminy "przejście" i "przebieg" opisują dwa różne, ale powiązane ze sobą środki bezpieczeństwa w systemach elektrycznych. Odległość odległości oznacza minimalną odległość między przewodzącymi elementami, podczas gdy odległość odległości jest najkrótszą odległością wzdłuż powierzchni materiału izolacyjnego. Odległości te mają znaczenie, ponieważ przejście zapobiega skakanie iskry przez szczeliny, gdy napięcie wzrasta, a krążenie zapobiega prądowi wzdłuż skażonych powierzchni, takich jak pokryte pyłem lub wilgocią. Weźmy na przykład system pracujący na 600 woltów. Jeśli uprawnienia nie wystarczą, natychmiast mamy niebezpieczne przejazdy. Brak wystarczającej przepływu prowadzi do czegoś gorszego z czasem, chociaż ślady węgla powoli się gromadzą, aż tworzą przewodzącą ścieżkę. Większość norm przemysłowych wymaga od 5 do 8 milimetrów przepustowości i około 15 milimetrów pełzania na każdy kilovolt. Praktyczne doświadczenie pokazuje, że prawidłowe wykonanie obu tych pomiarów zmniejsza liczbę przypadków zwarć o około trzy czwarte w wilgotnych warunkach. To podwójne zabezpieczenie naprawdę ma znaczenie, jeśli chodzi o utrzymanie niezawodności izolacji niskiego napięcia w rzeczywistych warunkach.

Izolatory niskonapięciowe są projektowane z myślą o precyzyjnych środowiskach eksploatacyjnych, aby zapobiegać awariom elektrycznym. Różne typy izolatorów rozwiązują unikalne wyzwania występujące w poszczególnych zastosowaniach, zapewniając niezawodną ochronę urządzeń dzięki specjalistycznym konstrukcjom.

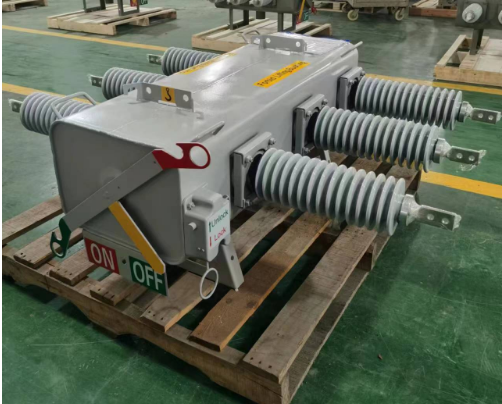

Izolatory dystansowe działają jako bariery fizyczne między przewodami pod napięciem a uziemionymi elementami w rozdzielnicach i panelach sterowniczych. Te długie elementy ceramiczne lub polimerowe zapewniają niezbędne odstępy przestrzenne, które zapobiegają niebezpiecznym łukom elektrycznym przy nagłym wzroście napięcia. Większość konstrukcji izolatorów dystansowych wytrzymuje temperatury dochodzące do około 120 stopni Celsjusza bez utraty właściwości izolacyjnych. Zapobiegają one również niepożądanej ucieczce prądu i pozostają stabilne nawet pod wpływem intensywnych sił występujących podczas zwarć. Ta wytrzymałość ma ogromne znaczenie, ponieważ zapewnia utrzymanie przewodników w odpowiednim położeniu mimo drgań lub silnych impulsów magnetycznych, które mogłyby je wypchnąć ze stanowiska. Dodatkowa stabilność oznacza mniejsze ryzyko powstania niezamierzonych styków w gęsto upakowanych układach paneli sterowniczych, gdzie miejsce jest bardzo ograniczone.

Izolatory stosowane w skrzynkach łączeniowych do systemów fotowoltaicznych muszą radzić sobie z dość specyficznymi wyzwaniami związanymi z takimi systemami. Wystarczy pomyśleć o stałym oddziaływaniu promieniowania UV, gwałtownych zmianach temperatury w ciągu doby oraz o nagromadzaniu się wilgoci podczas powstawania rosy. Dlatego też stosuje się izolatory szyn zbiorczych wykonane na zamówienie z wyjątkowymi hydrofobowymi powłokami silikonowymi. Takie powłoki skutecznie odprowadzają wodę i zapobiegają przywieraniu pyłu, co pozwala utrzymać wysoką rezystancję elektryczną nawet po wielu miesiącach eksploatacji na zewnątrz. Sam projekt izolatora jest również ciekawy – żebrowanie powierzchni zwiększa drogę upływu prądu o około 40% w porównaniu do standardowych, gładkich konstrukcji. Dodatkowa przestrzeń pomiędzy częściami przewodzącymi znacznie utrudnia powstanie wyładowań częściowych, które mogą prowadzić do poważniejszych problemów w przyszłości. Gdy przewody prądu stałego są odpowiednio hermetycznie osłonięte, unika się tworzenia uciążliwych ścieżek upływu spowodowanych rosą. Badania terenowe wykazały, że około 23% awarii skrzynek łączeniowych wynika właśnie z tego typu problemu. Co więcej, te specjalizowane izolatory utrzymują swoją rezystancję izolacji na poziomie znacznie przekraczającym 1000 megaomów nawet po wielokrotnych cyklach nagrzewania i ochładzania.

Zrozumienie trybów uszkodzeń w izolatorach niskiego napięcia jest kluczowe dla zapewnienia niezawodności systemów elektrycznych. Najczęstsze problemy obejmują:

Gdy te mechanizmy ulegają awarii, cały sprzęt położony dalej w obwodzie staje się zagrożony zdarzeniami takimi jak zwarcia, niebezpieczne łuki elektryczne, a nawet pożary, które zagrażają pracownikom i całkowicie zakłócają przebieg operacji. Jeśli izolatory zaczynają się degradować, a nikt tego nie zauważa, problemy mają tendencję do rozprzestrzeniania się na cały system, prowadząc do nieoczekiwanych wyłączeń i kosztownych napraw w przyszłości. Zgodnie z raportami branżowymi około 35 % lub więcej problemów z rozdzielnicami w zakładach przemysłowych wynika z uszkodzeń izolacji. Dlatego tak ważne jest dobranie odpowiednich izolatorów. Należy wybierać takie, które odpowiadają warunkom środowiskowym, w jakich będą pracować — np. poziomowi zanieczyszczenia, skrajnym temperaturom, intensywności wibracji itp. Poprawny dobór przyczynia się do wydłużenia czasu pracy sprzętu oraz zapewnienia niezawodnego zasilania w różnych środowiskach przemysłowych.

Gorące wiadomości

Gorące wiadomości2026-02-02

2026-01-23

2026-01-20

2026-01-18

2026-01-16

2026-01-15